Im vorherigen Artikel haben wir uns mit dem Aus- und Einbau des Zylinderkopfs befasst.

In diesem Artikel beschreiben wir die Prüfung und Reparatur des Zylinderkopfs des ISF3.8-Motors.

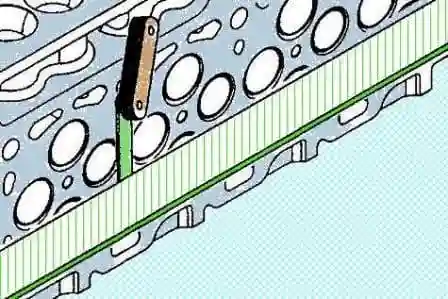

Entfernen Sie die verbleibende Zylinderkopfdichtung und reinigen Sie die Passflächen.

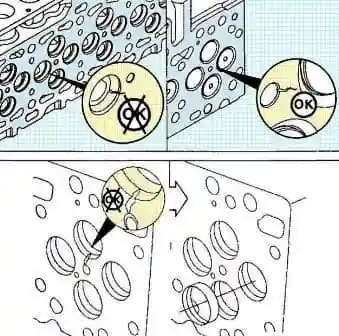

Prüfen Sie den Zylinderkopf mit einem Präzisionslineal und einer Fühlerlehre auf Verzug.

Maximaler Verzug:

- - entlang 0,305 mm

- - quer 0,076 mm

Bei Bedarf können Sie Zylinderkopf, Zylinderblock oder Zylinderkopf und Zylinderblock um 0,5 mm schleifen.

Nach dem Schleifen die Zylinderkopf-Reparaturdichtung montieren.

Der Zylinderkopf kann geschliffen werden, wenn die Ventileinbautiefe und der Überstand der Einspritzdüsen innerhalb der Toleranz bleiben. Falls nicht, ersetzen Sie den Zylinderkopf.

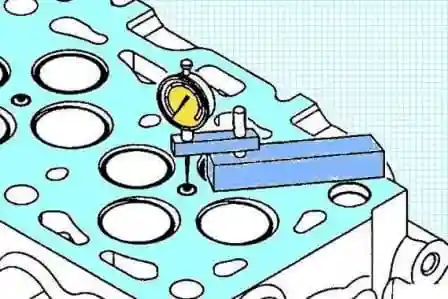

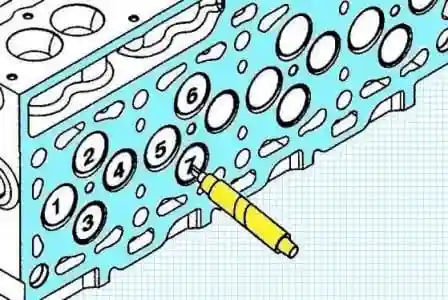

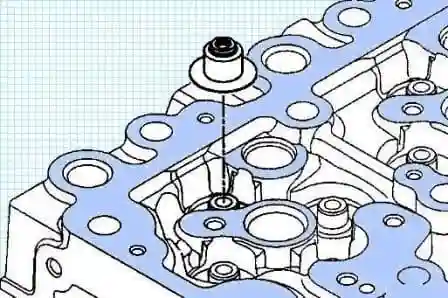

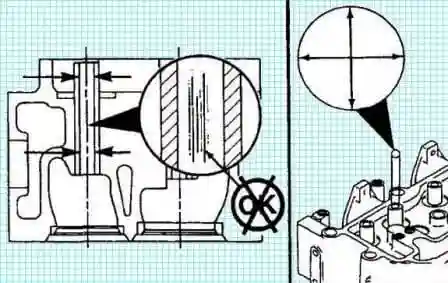

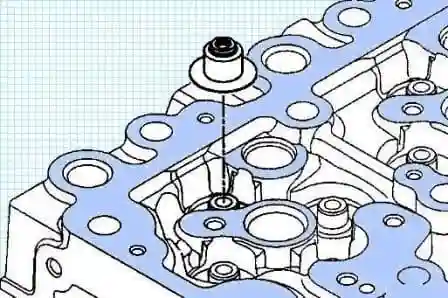

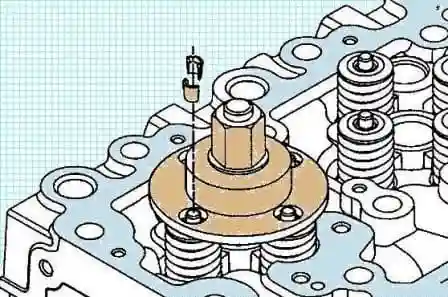

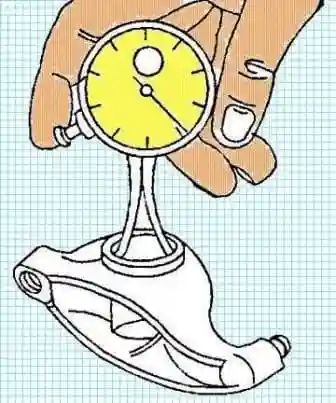

Bestimmen Sie mit einer Messuhr den Überstand der Injektoren an ihrem höchsten Punkt über der Passfläche des Zylinderkopfs.

Hinweis: Bevor Sie den Überstand der Injektoren messen, montieren Sie den Ventildeckel und die Injektoren am Zylinderkopf.

Überstand der Injektoren:

- - mindestens 1,94 mm

- - maximal 2,47 mm

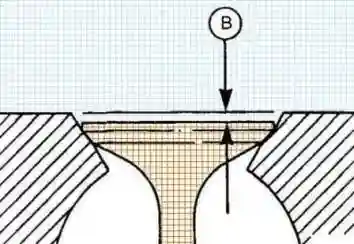

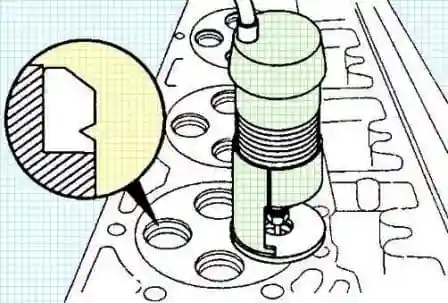

Wenn der Überstand der Injektoren Weicht die Dicke der Dichtscheibe vom Sollwert ab, prüfen Sie die Dicke der Dichtscheibe.

Die Solldicke beträgt 2,5 mm.

Wenn die Dicke der Dichtscheibe normal ist, prüfen Sie die Injektorbohrung auf Schmutz und Fremdkörper.

Stellen Sie sicher, dass keine Dichtscheibe in der Bohrung festsitzt.

Verstellen Sie den Überstand der Injektoren nicht, indem Sie mehrere Unterlegscheiben darunter legen.

Wenn der Überstand der Injektoren normal ist, bauen Sie den Injektor aus.

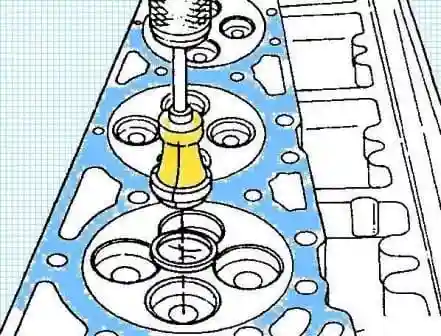

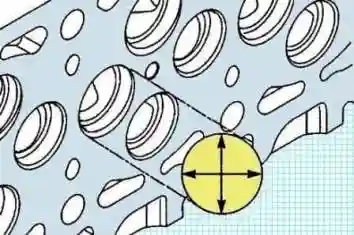

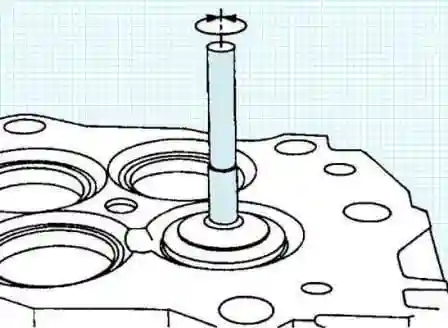

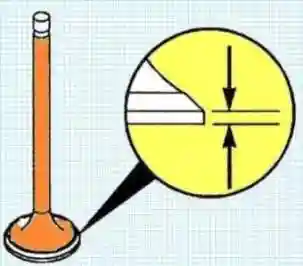

Prüfen Sie mit einer Messuhr die Ventileinbautiefe im Zylinderkopf.

Hinweis: Nehmen Sie beim Messen der Ventileinbautiefe zwei Messungen an gegenüberliegenden Punkten vor. Messen Sie die Tiefe nicht in der Mitte des Ventils.

Ventileinbautiefe:

Einlass:

- - mindestens 0,584 mm

- - maximal 1,092 mm

Auslass:

- - mindestens 0,965 mm

- - maximal 1,473 mm

Hinweis: Die Ventileinbautiefe kann sich nach dem Läppen leicht erhöhen.

Demontage

Markieren Sie die Ventile entsprechend der Einbaulage.

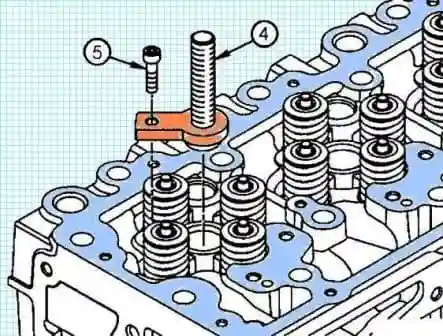

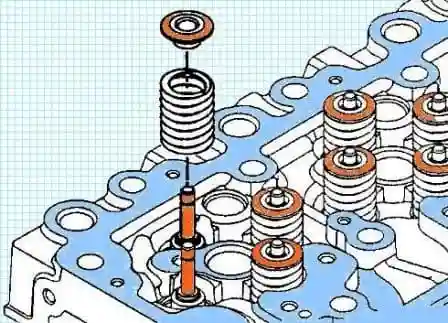

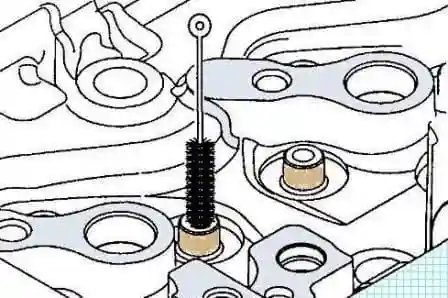

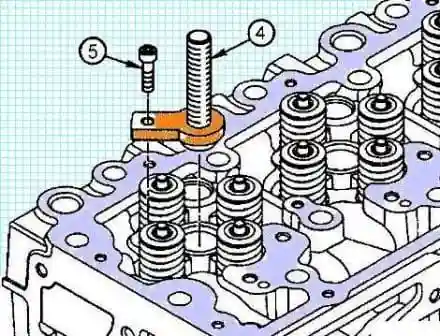

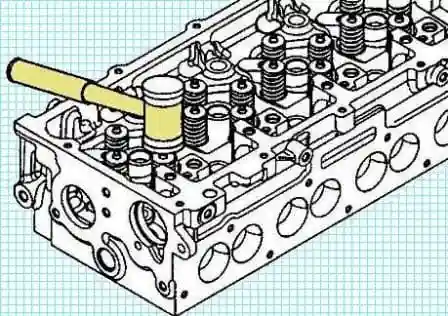

Die Ventilfedern mit einem Spezialwerkzeug (Nr. 4918866) zusammendrücken.

Die Schraube (4) des Abziehers über die Bohrung für den Injektor setzen und die Schraube (5) in die Bohrungen für die aus dem Zylinderkopf entfernte Klemmschraube einsetzen.

Die Schrauben festziehen (5).

Anzugsdrehmoment: 5 Nm.

Tragen Sie Gleitmittel auf das Gewinde der Schraube (4) des Abziehers auf.

Lesen und befolgen Sie unbedingt die Sicherheitshinweise auf dem Etikett.

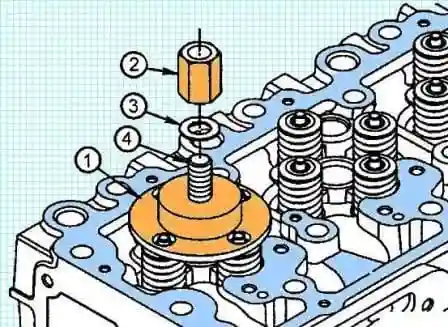

Die Ventile haben unterschiedliche Abstände zur Einspritzdüsenöffnung.

Die Nuten in der speziellen Vorrichtungsplatte zum Zusammendrücken der Ventilfedern müssen auf diese Federn ausgerichtet sein.

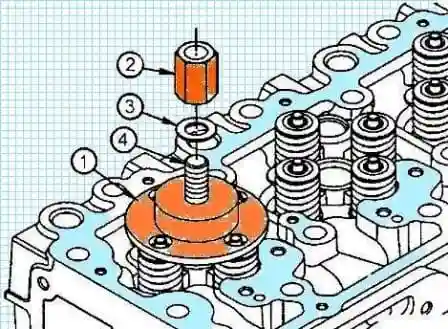

Setzen Sie die Platte der Vorrichtung zum Zusammendrücken der Ventilfedern (1) auf die Schraube (4) des Abziehers und richten Sie die Nuten in dieser Platte auf die Ventilfedern aus.

Setzen Sie die Unterlegscheibe (3) und die Mutter (2) auf die Schraube (4) des Abziehers.

Drehen Sie die Mutter (2) im Uhrzeigersinn, um die Ventilfedern zusammenzudrücken.

Hinweis: Die Ventilfedern sind zusammengedrückt und können beim Ausbau herausfliegen. Schutzbrille tragen.

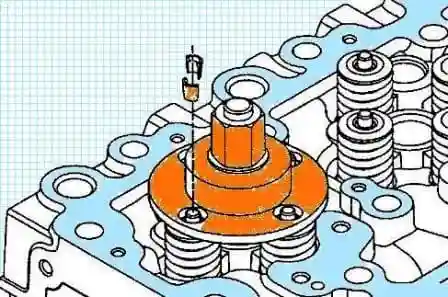

Die Mutter (2) weiter im Uhrzeigersinn drehen, bis sich die Ventilkeile entfernen lassen, z. B. mit einem magnetisierten Schraubendreher.

Keile und Ventilfederspanner entfernen.

Entfernen Sie die Ventilhalter und Ventilfedern.

Entfernen Sie die Ventile.

Bewahren Sie die ausgebauten Teile in der Reihenfolge auf, in der sie ausgebaut wurden, damit Sie sie wieder einbauen können.

Entfernen Sie die Ventilschaftdichtungen.

Entfernen Sie gegebenenfalls die Ventilsitze.

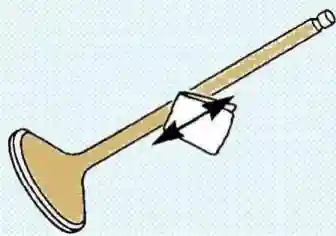

a) Der Ventilsitz verfügt über eine Nut zur Montage eines Ventilsitzabziehers aus Die Form eines Schlagschiebers.

Falls keine Vertiefung vorhanden ist, schleifen Sie diese mit einem Spezialwerkzeug (Nr. ЗЗ76405) aus.

Entfernen Sie den Ventilsitz mit dem Trägheitsabzieher und Aufsatz (Nr. З165170).

Die Ventilsitzabzieher-Baugruppe muss rechtwinklig zum Zylinderkopf montiert werden.

Setzen Sie den Abzieher in den Ventilsitz ein und drehen Sie den T-Griff im Uhrzeigersinn, sodass der Abzieher den Ventilsitz leicht zusammendrückt. Sitz.

Setzen Sie den Abzieher in die Ventilsitznut ein.

Drehen Sie den T-Griff so, dass sich der Abzieher unter dem Ventileinsatz befindet.

Entfernen Sie den Ventilsitz, indem Sie auf den Schieber an der oberen Mutter schlagen.

Drehen Sie den T-Griff gegen den Uhrzeigersinn, um den Sitz vom Abzieher zu lösen.

Reinigen Sie die Einspritzdüsenbohrung.

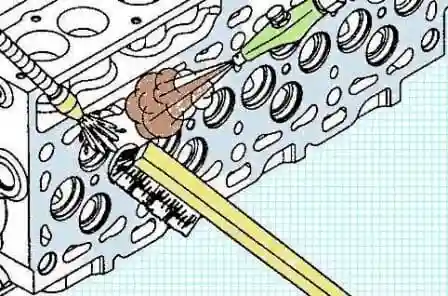

Reinigen Sie die Ventilschaftführung mit einer weichen Bürste.

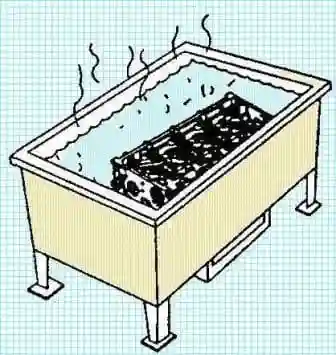

Entfernen Sie bei Bedarf Ablagerungen in den Kühlkanälen.

Hinweis: Ablagerungen können im Säuretank entfernt werden, nachdem zuvor die Dehnstopfen entfernt wurden.

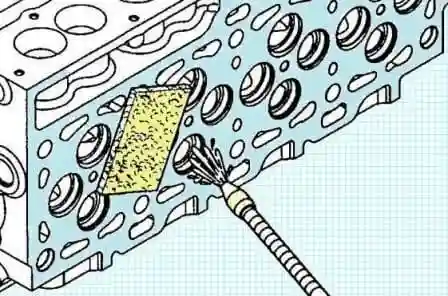

Reinigen Sie die Passfläche mit Lösungsmittel und Schleifmittel. bar

Stellen Sie sicher, dass im Abstand von 3,2 mm vom Brennraumrand keine mit dem Fingernagel feststellbaren Verschleißerscheinungen vorhanden sind.

Verschleiß außerhalb dieses Bereichs beeinträchtigt die Dichtheit des Brennraums nicht, und der Zylinderkopf kann wiederverwendet werden.

Entfernen Sie Kohlenstoffablagerungen aus dem Ventilschacht mit einer hochwertigen Drahtbürste, die in ein Bohrfutter oder einen Schleifaufsatz eingespannt ist.

Verwenden Sie eine Drahtbürste und Lösungsmittel, um Ablagerungen aus den Ventilsitzbohrungen zu entfernen.

Trocknen Sie mit Druckluft.

Reinigen Sie abschließend den Zylinderkopf.

- a) Waschen Sie den Zylinderkopf mit heißem Seifenwasser.

- b) Spülen Sie den Zylinderkopf mit klarem Wasser ab.

c) Trocknen Sie den Zylinderkopf mit Druckluft.

Prüfen Sie den Zylinderkopf auf Risse.

Untersuchen Sie sorgfältig die folgenden Bereiche:

- – die Öffnung unter dem Injektor;

- – die Oberfläche des Brennraums;

- – die Ventilsitze;

- – die Ventile Führungen.

Bei tiefen Rissen den Zylinderkopf ersetzen.

Kleine und flache Risse sind akzeptabel.

Messen Sie den Durchmesser der Ventilsitzbohrung im Zylinderkopf, falls dieser ausgebaut wurde.

Durchmesser der Ventilsitzbohrung: 34,837–34,863 mm.

Falls der Durchmesser größer als angegeben ist, bohren Sie die Ventilsitzbohrung auf das Reparaturmaß (0,254 mm oder 0,508 mm).

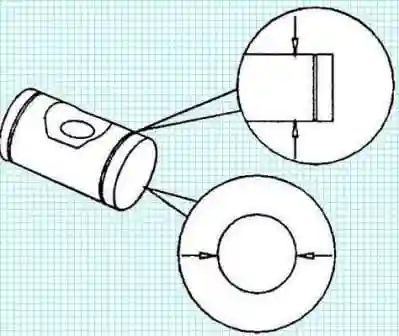

Messen Sie den Innendurchmesser der Ventilführungen.

Der Innendurchmesser der Ventilführung beträgt 7,027–7,077 mm.

Ersetzen Sie den Zylinderkopf, wenn die Ventilführungsbohrung über den Normalwert hinaus abgenutzt ist oder Schäden an den Ventilführungen festgestellt werden.

Reinigen Sie die Ventilköpfe mit einer weichen Drahtbürste.

Polieren Sie die Ventilschäfte mit einem Schleifschwamm (3823258) und einem Lösungsmittel.

Ventile prüfen.

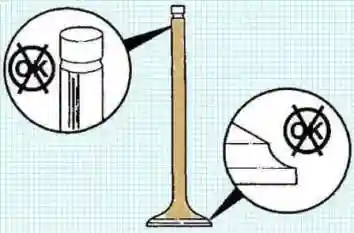

Ventile auf übermäßigen Verschleiß an Kopf, Schaft und Schaftspitze sowie auf Verbiegungen und Verformungen prüfen.

Ventile auf Schäden an den Nuten unter dem Cracker

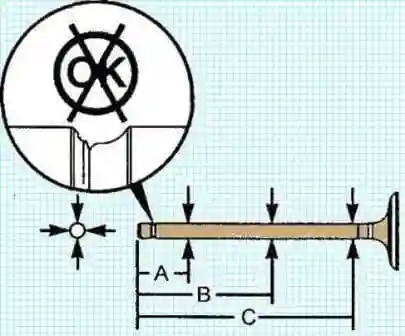

Messen Sie den Ventilschaftdurchmesser an drei Stellen in den folgenden Abständen: A - 40 mm, B - 90 mm, C - 140 mm.

Ventilschaftdurchmesser: 6,96–7,01 mm

Prüfen Sie die Ventilfedern.

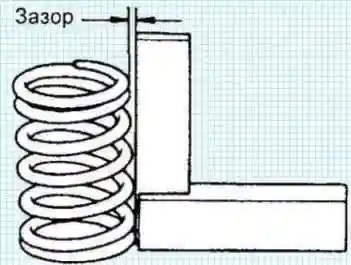

Überprüfen Sie mit einem Metallwinkel (90°) die Rechtwinkligkeit der Ventilfeder wie in der Abbildung gezeigt.

Maximal zulässige Rechtwinkligkeit: 1,5 mm

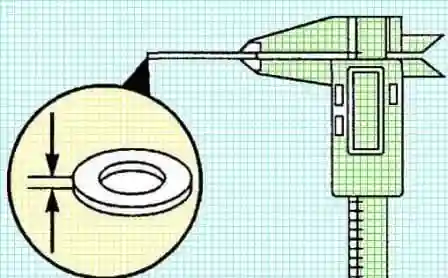

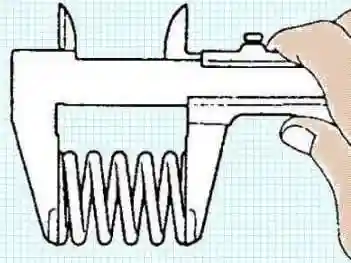

Messen Sie die freie Federlänge mit einem Messschieber:

Die nominelle freie Federlänge beträgt 47,75 mm.

Wenn die Federlänge vom Nennwert abweicht, ersetzen Sie die Ventilfeder.

Messen Sie die Länge der Ventilfeder unter Last.

Die nominelle Federlänge (bei 320,8–358,8 N) beträgt 35,33 mm.

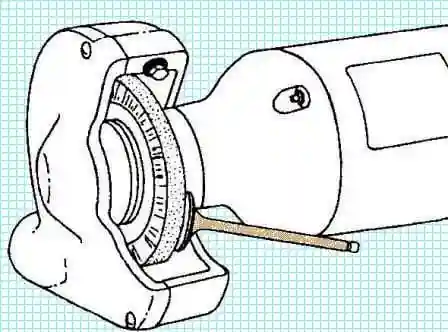

Prüfen Sie die Befestigungsschrauben des Zylinderkopfs.

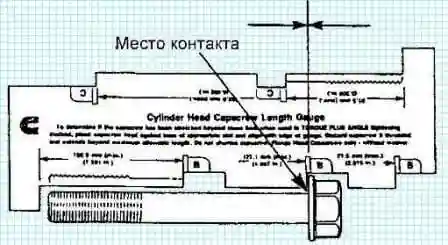

Prüfen Sie die freie Länge der Bolzenstange. Die maximale Schraubenlänge beträgt 152,1 mm.

Wenn die Schraubenlänge die maximale Länge überschreitet, ersetzen Sie die Schraube.

Sie können die Schablone (#3164057) zur Überprüfung verwenden.

Montage

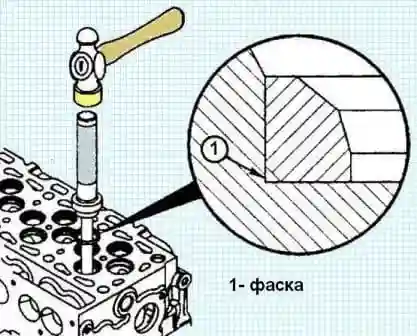

Neue Ventilsitze einbauen.

Hinweis: Ventilsitze können nicht wieder eingebaut werden.

Ventilsitze einbauen

Beachten Sie beim Einbau, dass die Einlass- und Auslassventilsitze unterschiedlich sind.

Ventil Sitzwinkel:

- - Einlass 30°

- - Auslass 45°

Verwenden Sie für jeden Einlass- und Auslassventilsitz ein neues Ventil, indem Sie es einpressen. Falls dies nicht möglich ist, verwenden Sie einen Spezialhammer, um neue Ventilsitzringe einzubauen.

Läppen Sie die Ventile auf die Ventilsitze.

- a) Schmieren Sie die Ventilschäfte vor dem Einpressen mit SAE 15W-40 Motoröl. Einbau.

- b) Tragen Sie eine dünne, gleichmäßige Schicht feinkörniges Läppmittel (2ЗЗ75805 oder gleichwertig) auf den Ventilkopf auf.

- c) Üben Sie mit einem elektrischen oder manuellen Läppwerkzeug Kraft auf die Ventilmitte aus.

Drehen Sie das Ventil im und gegen den Uhrzeigersinn.

Läppen Sie weiter, bis ein zuverlässiger Kontakt zwischen Ventilsitz und Ventil erreicht ist.

- d) Entfernen Sie das Läppmittel.

- e) Überprüfen Sie die Ventiltellerdicke.

Die Mindestdicke des Ventiltellers beträgt 0,79 mm. Wenn die Dicke unter dem Mindestwert liegt, ersetzen Sie das Ventil.

Montieren Sie die Ventile und schmieren Sie die Schäfte mit Motoröl.

Beim Einbau zuvor ausgebauter Ventile diese an den zuvor ausgebauten Stellen wieder einbauen.

Montieren Sie neue Ventilschaftdichtungen.

Montieren Sie Ventilschaftdichtungen desselben Typs und derselben Farbe wie die zuvor eingebauten.

Verwendete Farben:

- - grüne Auslassventile

- - gelb Einlass

- - Auslassventile

- - braune Einlass- und Auslassventile

Ventilschaftdichtungen mit Motoröl schmieren.

Neue Ventilschaftdichtungen mit einem Dorn einbauen.

Ventil beim Einbau mit der Hand festhalten.

Ventilplatten und -federn einbauen.

Die Cracker einbauen.

Die Ventilfedern mit einem Spezialwerkzeug (Nr.) zusammendrücken. 4918866).

Setzen Sie die Schraube (4) des Abziehers über die Bohrung für den Injektor und stecken Sie die Schraube (5) in die Bohrung für die Schraube der vom Zylinderkopf entfernten Klemme.

Ziehen Sie die Schrauben (5) fest.

Anzugsdrehmoment: 5 Nm

Tragen Sie Festfressen verhinderndes Mittel auf das Gewinde der Schraube (4) des Abziehers auf.

Hinweis: Die Ventile haben unterschiedliche Abstände zum Injektor. Loch.

Es ist wichtig, die Nuten in der Ventilfederspannplatte auf diese Federn auszurichten.

Setzen Sie die Ventilfederspannplatte (1) auf die Schraube (4) des Abziehers und richten Sie die Nuten in dieser Platte auf die Ventilfedern aus.

Setzen Sie die Unterlegscheibe (3) und die Mutter (2) auf die Schraube (4) des Abziehers.

Die Ventilfedern zusammendrücken und die Sicherungsbleche montieren.

Hinweis: Die Sicherungsbleche mit Montageschmiermittel (Nr. 3163087 oder gleichwertig) fixieren, bis der Ventilfederspanner entfernt wird.

Ventilfederspanner entfernen.

Mit einem Kunststoffhammer auf die Ventilenden klopfen, um eine sichere Befestigung mit Crackern zu gewährleisten.

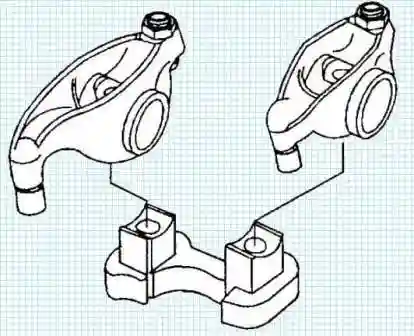

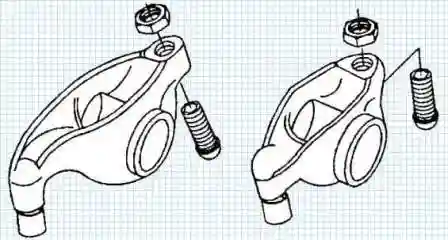

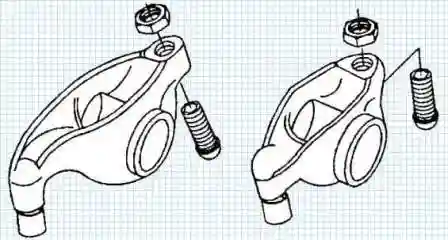

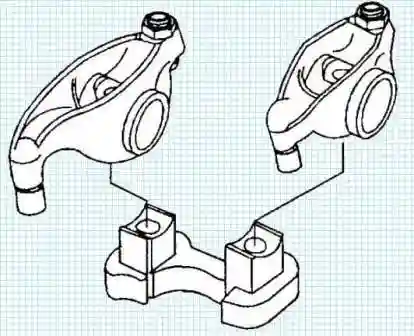

Demontage der Kipphebel

Hinweis: Die Kipphebelteile in die Stellen, an denen sie entfernt wurden.

Entfernen Sie die Kipphebel von der Halterung.

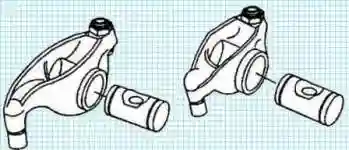

Entfernen Sie die Achsen von den Kipphebeln.

Entfernen Sie die Stecknuss nicht vom Ende des Kipphebels. Bei Beschädigung den Kipphebel austauschen.

Kontermutter und Einstellschraube entfernen.

Kipphebel prüfen.

Innendurchmesser der Kipphebelbohrung messen.

Maximaler Durchmesser: 22,027 mm

Außendurchmesser der Kipphebelwelle messen.

Mindestdurchmesser: 21,965 mm

Montage der Kipphebel

Montieren Sie die Kipphebel in der Baugruppe.

Hinweis: Alle Kipphebelkomponenten müssen an den Stellen eingebaut werden, an denen sie montiert werden sollen wurden entfernt.

Die Einstellschrauben vollständig anziehen, dann die Kontermutter festziehen.

Die Kipphebelwellen mit Motoröl schmieren.

Die Achsen in die Kipphebel einbauen.

Die Kipphebel auf der Halterung montieren.

Hinweis: Einlass- und Auslassventilkipphebel nicht verwechseln.

Die Ventilbrücken an den Stellen montieren, an denen sie ausgebaut wurden.

Die Kipphebel mit den Stützen an den Stellen in die Baugruppen montieren, an denen sie ausgebaut wurden.

Die Befestigungsschrauben der Stützen festziehen. Anzugsdrehmoment 36 Nm.