Снятие головки цилиндров мы рассмотрели в предыдущей статье

Проверяем и ремонтируем детали головки блока цилиндров

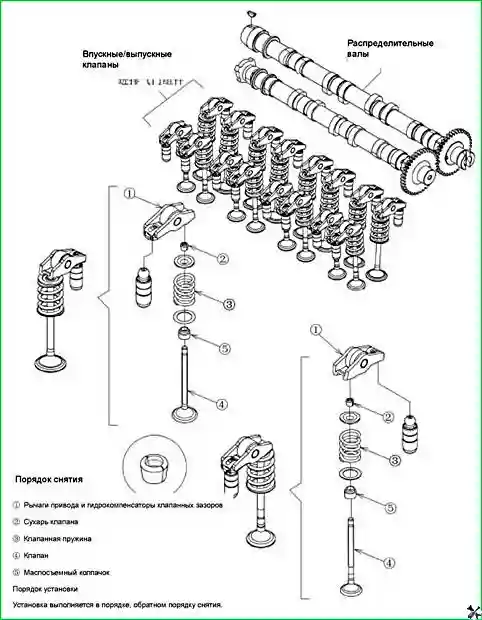

Разборка головки цилиндров

Снимите распределительные валы, как описано в предыдущей статье

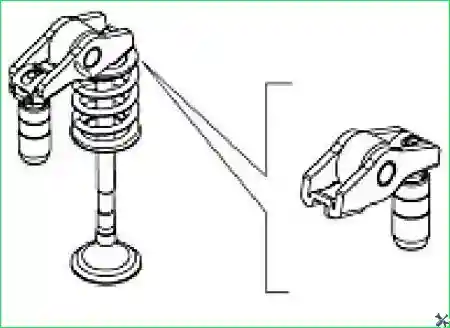

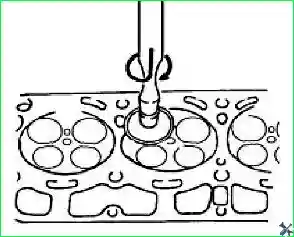

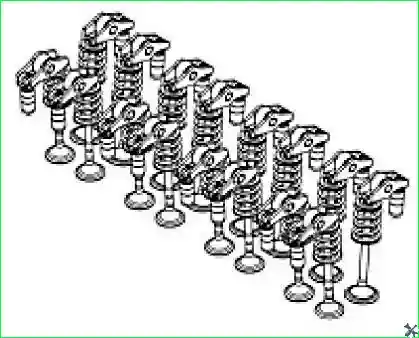

Снятие рычагов привода и гидрокомпенсаторов клапанных зазоров:

Извлекаем из головки блока цилиндров 16 рычагов привода и гидрокомпенсаторов клапанных зазоров

Раскладываем снятые рычаги привода и гидрокомпенсаторы клапанных зазоров в соответствии с номерами цилиндров. Для удобства установки наносим метки

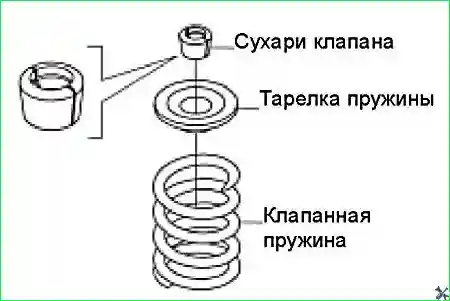

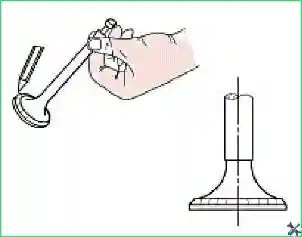

Снятие сухарей клапанов:

Сожмите клапанную пружину при помощи специального приспособления, или освободите сухари путем резкого удара по тарелке клапанной пружины при помощи молотка и втулки (можно использовать длинную трубку с вложенной ветошью)

Специальное приспособление для сжатия клапанных пружин: 9-8523-1423-0

Нужно соблюдать осторожность при снятии сухарей клапанов. Они могут вылететь и нанести травму!

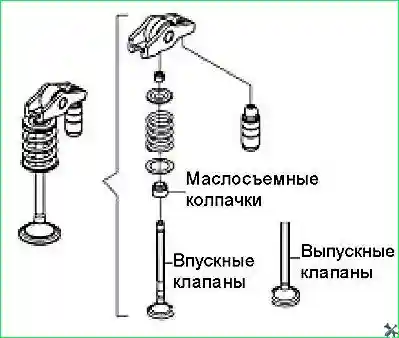

Снятие клапанных пружин:

- - извлеките из головки блока цилиндров 16 клапанных пружин и тарелок

Проверьте клапанные пружины и тарелки на наличие повреждений и следов деформации. При необходимости замените.

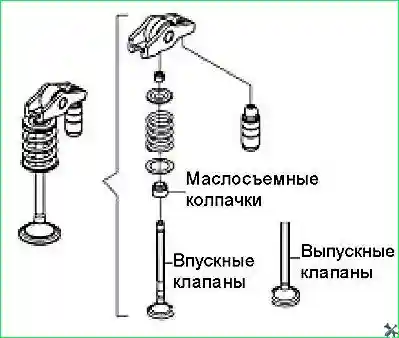

Снятие клапанов:

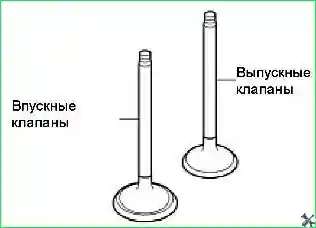

- - извлеките из направляющих втулок 8 впускных и 8 выпускных клапанов;

- сгруппируйте снятые клапаны в соответствии с номерами цилиндров. Для удобства сборки нанесите метки.

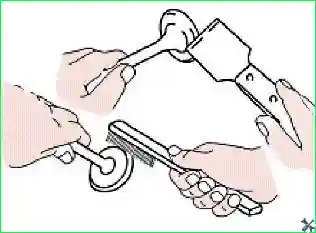

Снятие маслосъемных колпачков:

- - извлеките 16 маслосъемных колпачков при помощи зажима или специального приспособления

Приспособления для снятия/установки маслосъемных колпачков 5-8840-0373-0

При сборке устанавливаем новые маслосъемные колпачки

Проверка и ремонт деталей ГБЦ

Проверка клапанных пружин

Выполните визуальную проверку клапанных пружин. При обнаружении повреждений или следов сильного износа замените

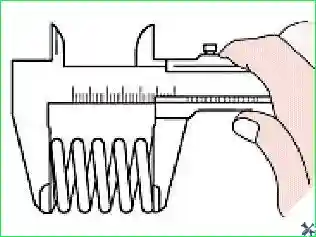

1. Проверка свободной высоты клапанной пружины

Измерьте высоту клапанной пружины в свободном состоянии

Если высота пружины ниже предельно допустимого значения, замените пружину

Высота клапанной пружины в свободном состоянии:

- - номинальное значение 45,0 мм;

- - предельно допустимое значение 44,5 мм

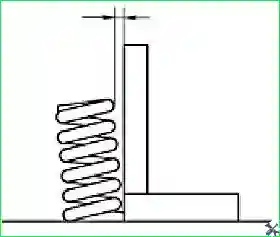

2. Проверка отклонения от перпендикулярности оси клапанной пружины

Измерьте неперпендикулярность оси клапанной пружины при помощи стального угольника

Если полученная величина ниже предельно допустимого значения, замените пружину.

Предельно допустимое значение неперпендикулярности оси клапанной пружины 1,2 мм

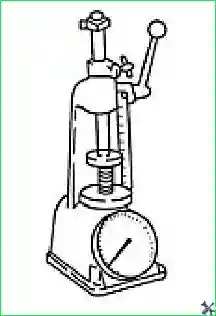

3. Проверка жесткости клапанной пружины

Сожмите пружину до рабочего состояния при помощи специального приспособления. Измерьте жесткость пружины

Если полученная величина ниже предельно допустимого значения, замените пружину

Жесткость клапанной пружины:

- - рабочая высота 32,3 мм;

- - номинальное значение 211 Н;

- - предельно допустимое 201 Н.

Проверка клапанов и направляющих втулок

Удалите скопившийся нагар с днища поршня при помощи скребка

Тщательно очистите клапан при помощи стальной проволочной щетки

Будьте аккуратны при удалении нагара с тарелки клапана, не повредите сопрягаемую поверхность седла клапана

Проверьте стержень клапана на наличие повреждений или следов износа

При обнаружении повреждений или сильного износа замените клапана и направляющие втулки вместе

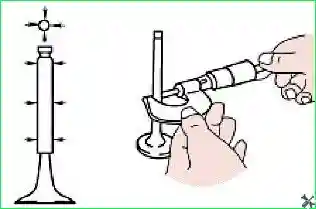

1. Проверка зазора между направляющей втулкой и стержнем клапана

Измерьте наружный диаметр стержня клапана при помощи микрометра

Если наружный диаметр штока клапана ниже предельно допустимого значения, замените клапан и направляющую втулку

Наружный диаметр стержня клапана:

- - номинальное значение впускного клапана 5,960-5,975 мм;

- - номинальное значение выпускного клапана 5,945-5,960 мм.

Измерьте внутренний диаметр направляющей втулки клапана при помощи микрометра

Вычтите величину наружного диаметра стержня клапана из величины внутреннего диаметра направляющей втулки клапана. Если полученная величина превышает предельно допустимое значение, замените клапан и направляющую втулку

Зазор между направляющей втулкой и стержнем клапана:

- - номинальное значение впускных клапанов 0,039-0,069 мм;

- - номинальное значение выпускных клапанов 0,064-0,096 мм

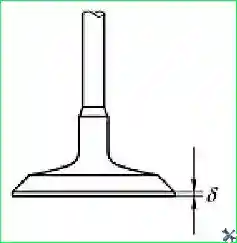

2. Проверка толщины цилиндрической части тарелки клапана

Измерьте толщину цилиндрической части тарелки клапана

Если полученная величина ниже предельно допустимого значения, замените клапан и направляющую втулку

Номинальное значение:

- - впускные клапаны 1,99±0,10 мм;

- - выпускные клапаны 2,10±0,10 мм.

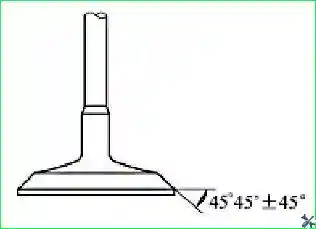

3. Проверка угла рабочей тарелки фаски клапана

Измерьте угол рабочей фаски тарелки клапана

Если полученная величина превышает предельно допустимое значение, замените клапан, направляющую втулку и седло клапана

Номинальное значение 44˚45ґ±75ґ

4. Проверка заглубления тарелки клапана

Установите клапан в головку блока цилиндров

Измерьте величину заглубления тарелки клапана от поверхности купола камеры сгорания при помощи измерительного щупа или линейки

Если полученная величина превышает предельно допустимое значение, замените клапан в сборе

Величина заглубления тарелки клапана:

- - впускные клапаны номинальное значение 0,73 мм, предельно допустимое значение 1,28 мм;

- - выпускные клапана номинальное значение 0,70 мм, предельно допустимое значение 1,20 мм.

5. Проверка ширины рабочей фаски тарелки клапана

Проверьте рабочую фаску клапана на наличие шероховатостей и неровностей. Рабочая фаска клапана должна быть гладкой

Измерьте ширину рабочей фаски

Если полученная величина превышает предельно допустимое значение, замените седло клапана

Ширина рабочей фаски:

- впускные клапаны номинальное значение 1,7 мм, предельно допустимое значение 2,2 мм;

- выпускные клапаны номинальное значение 2,0 мм, предельно допустимое значение 2,5 мм

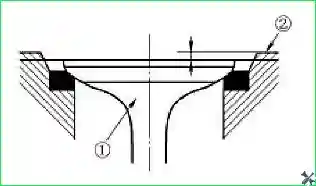

4. Снятие седла клапана

- Нагрейте седло клапана дуговой сваркой;

- Дайте седлу клапана остыть в течение нескольких минут. Благодаря этому его будет проще снять;

- Подденьте седло клапана отверткой и снимите его. Не повредите головку блока цилиндров.

- Аккуратно удалите нагар и другие инородные частицы из отверстия для установки седла клапана в головке блока цилиндров

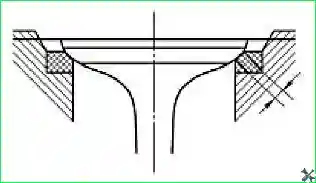

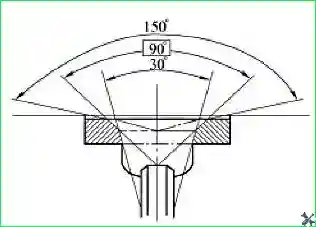

Углы фасок седла клапана:

- удалите скопившийся нагар с поверхности седла клапана при помощи скребка или металлической щетки

- Прошлифуйте седло клапана при помощи специального приспособления с углами фасок 15°, 45° и 75°, чтобы устранить неровности и восстановить номинальное значение фасок седла.

Угол рабочей фаски седла клапана 45°. Удаляйте только неровности и царапины. Не снимайте слишком много материала седла. Удаляйте только дефекты с поверхности фасок седла клапана. Направляющий стержень режущего инструмента не должен заходить в отверстие под направляющую втулку клапана.

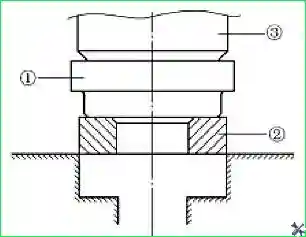

Установка седел клапанов:

Аккуратно установите элемент (1) (наружный диаметр которого немного меньше диаметра седла клапана) на седло клапана (2). Устанавливайте элемент гладкой стороной к седлу клапана. Увеличивайте давление настольного пресса (3) на элемент постепенно, чтобы седло клапана встало на место. Во избежание повреждения седла клапана не прикладывайте чрезмерное давление.

- Нанесите небольшое количество притирочной пасты на поверхность седла клапана;

- Вставьте клапан в направляющую втулку клапана;

- Аккуратно постучите по клапану сверху и снизу, а затем проверните клапан, чтобы он попал в седло надлежащем образом

- Проверьте ширину рабочей фаски

- Очистите клапан и седло клапана

5. Проверка герметичности клапана

Начертите карандашом 8-12 равных радиальных линий на рабочей фаске тарелки клапана в направлении по окружности

Установите клапан, постучите по седлу клапана несколько раз. Внимание! Не проворачивайте клапан. Если все линии на поверхности фаски имеют разрывы, значит герметичность в норме.

Или установите клапан, пружину и т.д., а затем добавьте немного керосина во впускной/выпускной каналы. Если в течение 3-5 минут не образуется течь, значит, герметичность в норме.

Сборка деталей головки цилиндров

Установка маслосъемных колпачков:

- - нанесите небольшое количество моторного масла на рабочую кромку маслосъемного колпачка;

- - при помощи специального приспособления установите маслосъемный колпачок на верхнюю часть направляющей втулки. Приспособление для установки маслосъемных колпачков: 5-8840-2033-0

- - проверьте маслосъемные колпачки на наличие утечки давления: утечка воздуха не должна превышать 20 мл/мин при давлении 50-70 кПа.

Установка клапанов:

- - перед установкой клапана нанесите моторное масло на стержень клапана и на внутреннюю поверхность направляющей втулки;

- - метки на тарелке и седле клапана должны совпадать. Поэтому не допускайте ошибок при установке клапана. Установите клапан в направляющую втулку. Клапан в направляющей втулке должен перемещаться плавно, без заедания.

Установка клапанных пружин:

- - установите клапанную пружину на опорную шайбу;

- - клапанная пружина должна соприкасаться с нижней частью гнезда для пружины. Не допускайте застревания пружины.

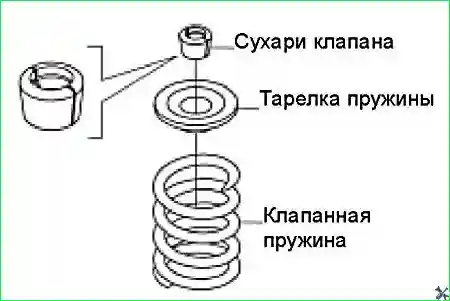

Установка сухарей клапанов:

- - установите сухарь клапана на верхнюю поверхность тарелки пружины при помощи специального приспособления. Специальное приспособление для сжатия клапанных пружин: 9-8523-1423-0;

- - сухари должны плотно входить в канавки стержня клапана, а наружная коническая поверхность сухарей должна плотно прилегать к внутренней конической части тарелки клапанной пружины. Сухари должны быть установлены ровно;

- после установки постучите молотком по верхнему торцу стержня клапана, чтобы сухари встали на место. Убедитесь в надежности установки сухарей.

Установка рычагов привода и гидрокомпенсаторов клапанных зазоров:

- - нанесите небольшое количество моторного масла на сферическую опору, затем вставьте ее в фиксатор задней части рычага привода клапана.

- - нанесите моторное масло на сопрягаемые поверхности рычагов привода клапанов и гидрокомпенсаторов, а затем вставьте гидрокомпенсаторы в соответствующие отверстия таким образом, чтобы другая сторона рычагов привода находилась под клапаном. Убедитесь в надежности крепления гидрокомпенсаторов клапанных зазоров.

После этого устанавливаем все остальные части головки цилиндров, как было описано в предыдущих статьях.