Nach der Demontage des Motors müssen alle Teile gründlich mit Benzin gespült und Kohlenstoffablagerungen entfernt werden.

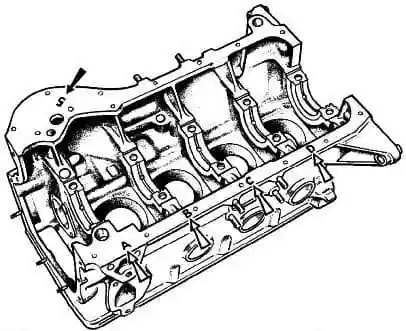

Vor dem Zusammenbau des Motors müssen Zylinderblock, Zylinderkopf und alle wichtigen Teile überprüft werden.

Prüfen Sie die Dichtheit des Blockkühlmantels. Verschließen Sie dazu alle Löcher im Block mit Holzstopfen, bis auf eines, an das Sie einen Druckluftschlauch anschließen müssen.

Tauchen Sie den Block in ein Wasserbad und führen Sie Druckluft mit einem Druck von 1,5 atm zu.

An undichten Stellen treten Luftblasen aus.

Prüfen Sie die Dichtheit der Ölkanäle des Blocks im gleichen Weg.

Wenn Undichtigkeiten festgestellt werden, muss der Block ausgetauscht werden.

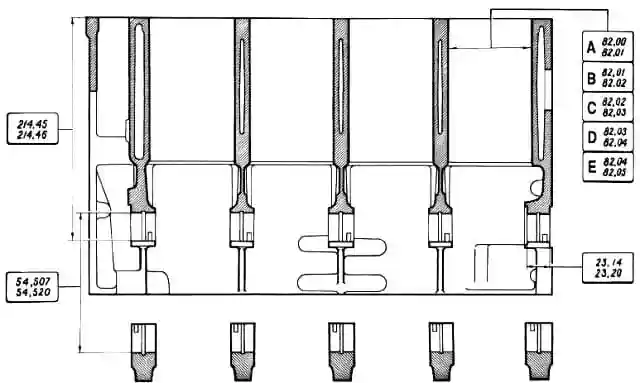

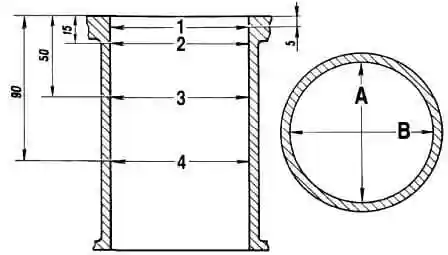

Hauptabmessungen des Zylinderblocks des VAZ-2123-Motors

Kennzeichnung der Zylindergrößenklasse auf dem Block

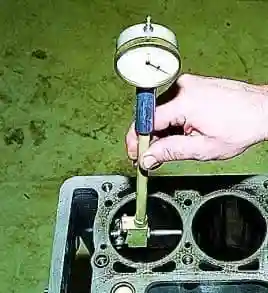

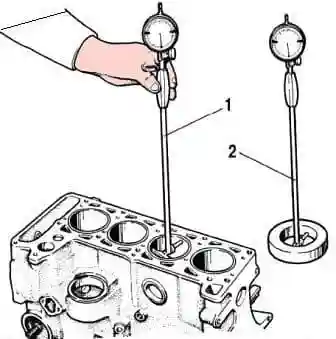

Wir messen den Zylinderdurchmesser in vier Zonen (im Abstand von 8, 15, 50 und 90 mm von der oberen Ebene des Blocks) und in zwei Richtungen (parallel und senkrecht zur Kurbelwellenachse) mit einer Bohrungslehre. Welle).

Wenn der Verschleiß 0,15 mm überschreitet, muss der Block auf ein Reparaturmaß von 0,4 oder 0,8 mm aufgebohrt werden.

Schema der Zylindermessung mit einer Bohrungslehre

In Zone 1 sind die Zylinder praktisch nicht verschlissen.

Anhand der Messunterschiede zwischen dem ersten und den weiteren Riemen lässt sich der Grad des Zylinderverschleißes beurteilen.

Um den Verschleiß des Kolbenschafts zu bestimmen, messen Sie den Durchmesser mit einem Mikrometer in einer Ebene senkrecht zur Kolbenbolzenachse im Abstand von 55 mm vom Kolbenboden.

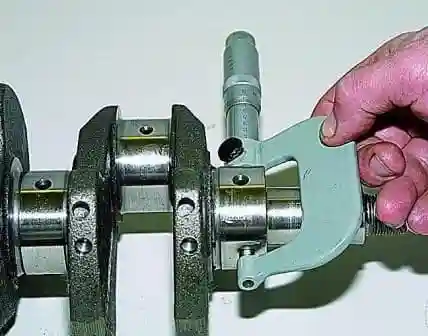

Wir messen die Durchmesser der Kurbelwellen-Pleuelzapfen mit einem Mikrometer.

Wir messen die Durchmesser der Kurbelwellen-Hauptlagerzapfen

Die Kurbelwellenlagerzapfen werden auf das nächstgrößere Reparaturmaß geschliffen, wenn ihre Ovalität mehr als 0,03 mm beträgt und Riefen und Kratzer vorhanden sind.

Nach dem Schleifen müssen die Stopfen aus den Ölkanälen entfernt und das restliche Schleifmittel und die Ablagerungen entfernt werden.

Wir montieren neue Stopfen

Die Kontaktflächen des Schwungrads mit der Kurbelwelle und der angetriebenen Kupplungsscheibe müssen frei von Kratzern, Graten und vollständig sein. flach.

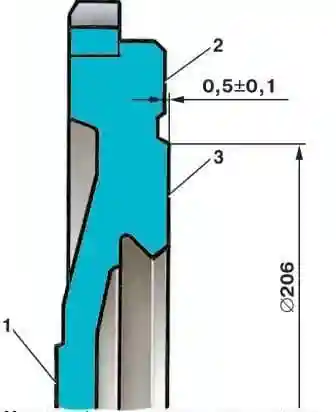

Wenn sich Kratzer auf der Lauffläche 3 des Schwungrads unter der angetriebenen Kupplungsscheibe befinden, muss diese Fläche geschliffen werden, wobei eine Metallschicht von maximal 1 mm Dicke entfernt werden muss.

Schleifen Sie anschließend Fläche 2 mit einer Größe von 0,5 ± 0,1 mm und achten Sie auf die Parallelität der Flächen 2 und 3 zu Fläche 1.

Die Toleranz für Nichtparallelität beträgt 0,1 mm.

Nach dem Schleifen montieren Sie das Schwungrad auf den Dorn und zentrieren es entlang der Montagebohrung mit Schwerpunkt auf Fläche 1. Prüfen Sie den Rundlauf der Flächen 3 und 2.

An den äußersten Punkten sollte der Rundlaufanzeiger keinen Rundlauf von mehr als 0,1 mm anzeigen.

Achten Sie auf den festen Sitz des Zahnkranzes und den Zustand seiner Zähne.

Wenn sich der Ring auf dem Schwungrad bewegen lässt oder die Zähne stark abgenutzt sind, ersetzen Sie die Schwungradbaugruppe mit dem Ring.

Der Austausch des Rings ist recht kompliziert und erfordert vom Ausführenden bestimmte Fähigkeiten sowie die Verwendung eines Spezialwerkzeugs.

Wir montieren das Schwungrad und die ausgebauten Einheiten und Teile in umgekehrter Reihenfolge.

Das Schwungrad kann je nach Einbaulage in zwei gegenüberliegenden Positionen auf der Kurbelwelle montiert werden. Löcher.

Im Werk wird es zusammen mit der Kurbelwelle ausgewuchtet, daher muss es strikt in der Originalposition eingebaut werden.

Für einen korrekten Einbau ist am Schwungrad eine Markierung in Form einer konischen Bohrung angebracht, die beim Einbau in die gleiche Richtung wie der Kurbelzapfen des 4. (1.) Zylinders ausgerichtet sein muss.

Wenn die Kurbelwelle nach dem Ausbau des Schwungrads gedreht wurde, den Kolben des 4. Zylinders in den oberen Totpunkt des Kompressionstakts bringen, dann eine weitere halbe Umdrehung drehen und das Schwungrad auf der Kurbelwelle montieren, wobei die Markierung senkrecht nach unten zeigt.

Die Schwungrad-Befestigungsschrauben gleichmäßig über Kreuz mit einem Drehmoment von 60,96–87,42 Nm (6,22–8,92 kgf.m) anziehen.