Después de desmontar el motor, debe lavar a fondo todas las piezas con gasolina y retirar depósitos de carbono.

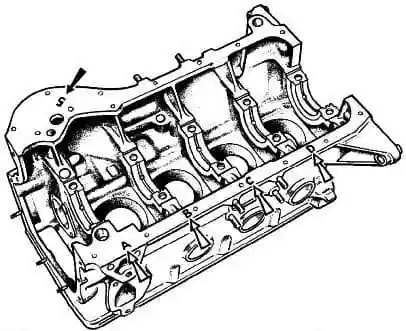

Antes de montar el motor, es necesario inspeccionar el bloque de cilindros, la culata y todas las partes principales para el montaje del motor.

Comprobar la estanqueidad de la camisa de refrigeración del bloque, para ello tapar todos los agujeros del bloque con tapones de madera, excepto uno, al que se puede conectar una manguera para el suministro de aire comprimido.

Sumergir el bloque en un baño de agua y aplicar aire comprimido a una presión de 1,5 atm.

Saldrán burbujas de aire en los lugares de fuga.

Del mismo modo, compruebe la estanqueidad de los canales de aceite del bloque.

Si se encuentra una fuga, se debe reemplazar el bloque.

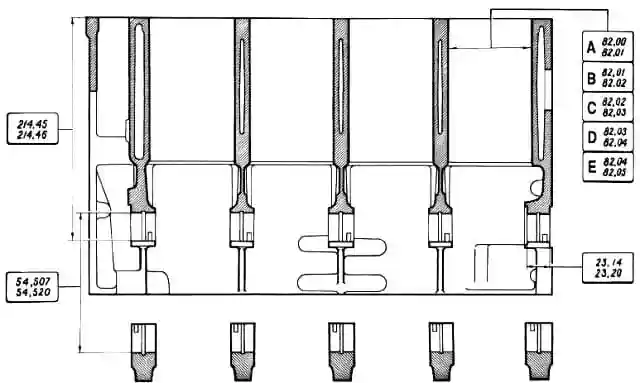

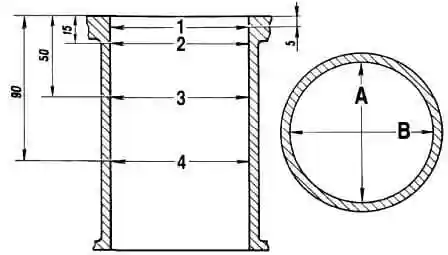

Las dimensiones principales del bloque de cilindros del motor VAZ-2123

Marcado de la clase de tamaño de los cilindros en el bloque

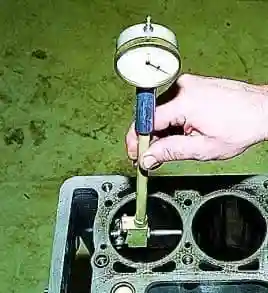

Medimos el diámetro de los cilindros con un calibre de agujeros en cuatro correas (a una distancia de 8, 15, 50, 90 mm del plano superior del bloque) y en dos direcciones (paralela y perpendicular al eje de el cigüeñal).

Si el desgaste supera los 0,15 mm, es necesario perforar el bloque hasta un tamaño de reparación de 0,4 o 0,8 mm.

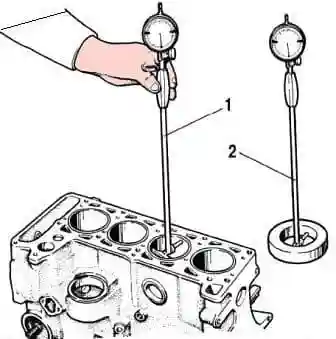

Esquema para medir cilindros con calibre interior

En la zona 1, los cilindros prácticamente no presentan desgaste.

Por la diferencia de medidas en la primera y otras zonas, se puede juzgar la cantidad de desgaste del cilindro

Para determinar el desgaste de la falda del pistón, mida el diámetro con un micrómetro en un plano perpendicular al eje del bulón del pistón, a una distancia de 55 mm de la cabeza del pistón.

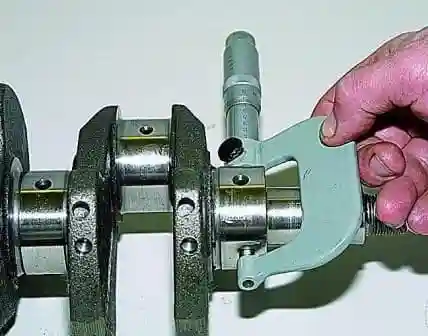

Medimos los diámetros de los muñones de biela del cigüeñal con un micrómetro

Mida los diámetros de los muñones principales del cigüeñal

Los muñones del cigüeñal se rectifican al tamaño de reparación más cercano si su ovalidad es superior a 0,03 mm, y también si hay arañazos y marcas en los muñones.

Después de esmerilar, retire los tapones de los canales de aceite y elimine el abrasivo y los depósitos restantes.

Instalando nuevos stubs

Las superficies del volante motor que se acoplan con el cigüeñal y con el disco de embrague deben estar libres de rayones, rebabas y perfectamente planas.

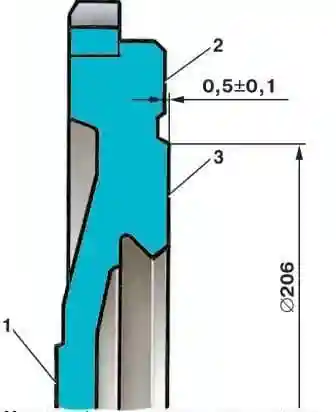

Si hay rasguños en la superficie de trabajo 3 del volante debajo del disco de embrague, entonces debe pulir esta superficie, eliminando una capa de metal de no más de 1 mm de espesor.

Luego rectificar la superficie 2, manteniendo una dimensión de 0,5±0,1 mm y asegurándose de que las superficies 2 y 3 queden paralelas a la superficie 1.

La tolerancia para el no paralelismo es de 0,1 mm.

Después de girar, instale el volante en el mandril, centrándolo en el orificio de montaje con énfasis en la superficie 1, verifique el descentramiento de los planos 3 y 2.

En los puntos extremos, el indicador no debe mostrar pulsaciones superiores a 0,1 mm.

Preste atención al ajuste de la corona y al estado de sus dientes.

Si la corona se puede mover en el volante o los dientes están muy desgastados, reemplace el conjunto del volante y la corona.

Reemplazar una corona es bastante complicado y requiere ciertas habilidades del ejecutante, así como el uso de una herramienta especial.

Instalamos el volante y los componentes y piezas retirados en el orden inverso al desmontaje.

El volante se puede montar en el cigüeñal en dos posiciones opuestas, determinadas por la ubicación de los orificios de montaje.

De fábrica viene equilibrado con el conjunto del cigüeñal, por lo que debe instalarse estrictamente en su posición original.

Para una correcta instalación, el volante tiene una marca en forma de orificio cónico, que debe orientarse durante la instalación en la misma dirección que el muñón de la biela del 4° (1°) cilindro.

Si, después de quitar el volante, se giró el cigüeñal, coloque el pistón del cuarto cilindro en la posición TDC de la carrera de compresión, luego otra media vuelta e instale el volante en el cigüeñal, girándolo con la marca verticalmente hacia abajo. .

Apriete los pernos de montaje del volante uniformemente en cruz con un par de 60,96-87,42 Nm (6,22-8,92 kgf.m)