Wir haben den Ausbau des Zylinderkopfs im Artikel besprochen. In diesem Artikel geht es um die Demontage und Montage des Zylinderkopfs.

Beim Zerlegen des Zylinderkopfs müssen die Teile markiert und sortiert werden.

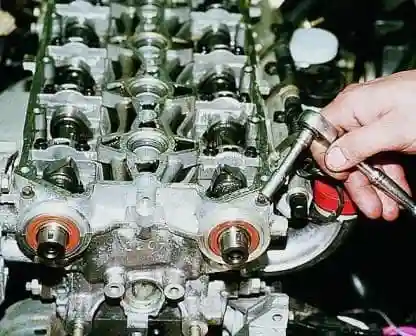

Lösen Sie mit einem 8-mm-Schraubendreher die 20 Schrauben, die das Nockenwellenlagergehäuse befestigen.

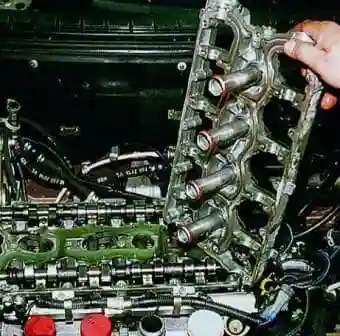

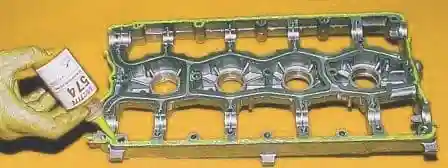

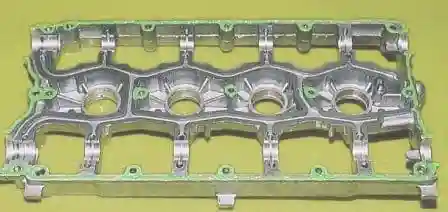

Nockenwellenlagergehäuse ausbauen.

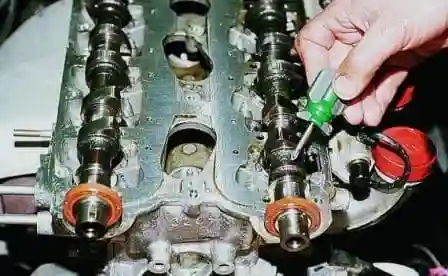

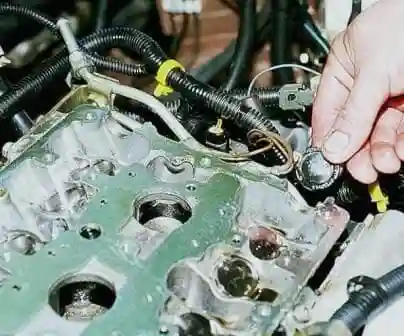

Zündkerzenführungsrohre aus dem Gehäuse entfernen.

Am ersten Zapfen der Einlassnockenwelle befindet sich ein Riemen.

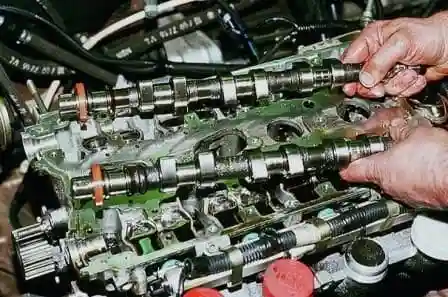

Nockenwellen mit Dichtungen ausbauen

Zwei Nockenwellenenden ausbauen Zündkerzen

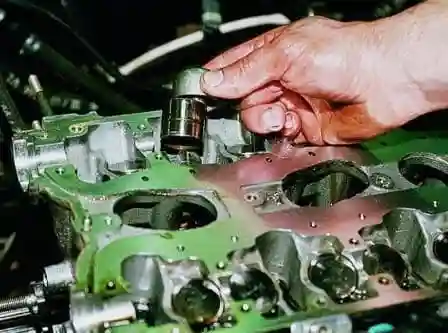

Mit einem Magneten die Hydrostößel aus ihren Aufnahmen ziehen und in die richtige Position bringen.

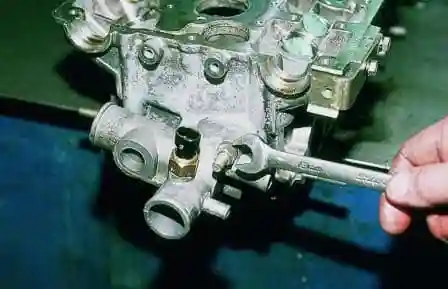

Lösen Sie mit einem 13-mm-Schlüssel die beiden Muttern, mit denen das Kühlsystemrohr befestigt ist.

Rohr entfernen

Kühlmitteltemperatursensor mit einem 21er Schlüssel abschrauben.

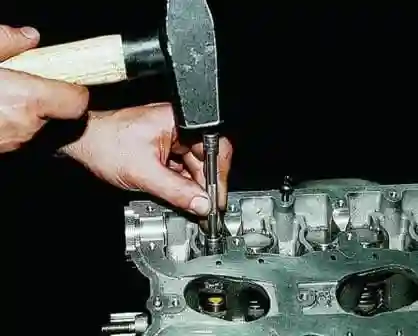

Holzklotz unter die Ventilteller legen.

Ventilfederspanner montieren.

Das Drucklagerpolster des Ventilfederspanners auf den Ventilfederteller setzen und den Einrückhebel hinter den Schraubenkopf setzen, der in die Bohrung im Zylinderkopf zur Befestigung des Lagergehäuses eingeschraubt ist.

Drücken Sie den Hebel und spannen Sie die Ventilfeder. Wir entfernen zwei Ventilknacker mit einer Pinzette.

Wir entfernen den Federteller.

Feder ausbauen

Ventilschaftdichtungen mit Spezialzange entfernen

Ventildichtungen aus den Buchsen entfernen

Ventile aus den Zylinderkopfführungsbuchsen ausbauen und in Ordnung bringen

Prüfen Sie die Ebenheit der Fläche am Zylinderblock.

Legen Sie dazu ein Lineal mit der Kante auf die Zylinderkopfoberfläche, zuerst mittig längs und dann diagonal, und messen Sie mit einer Fühlerlehre den Abstand zwischen Zylinderkopfoberfläche und Lineal.

Wenn der Spalt mehr als 0,1 mm beträgt, können Sie die Passfläche schleifen.

Prüfen Sie ebenso die Ebenheit der Passflächen des Zylinderkopfs unter dem Ansaugkrümmer.

Prüfen Sie die Ebenheit unter dem Katalysator.

Die Unebenheit dieser Flächen sollte 0,1 mm nicht überschreiten.

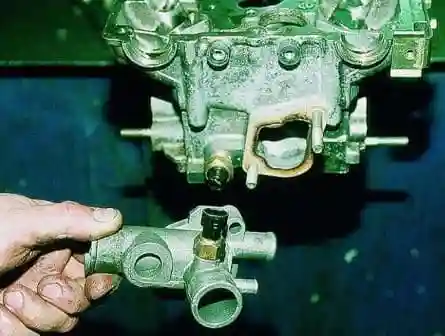

Um die Dichtheit des Zylinderkopfs zu prüfen, verschließen Sie das Loch im Kopf unter dem Thermostatsockel.

Dies kann beispielsweise durch Anbringen einer Blinddichtung aus dickem Karton unter dem Sockel und Anziehen der Muttern seiner Befestigung erfolgen.

Schrauben Sie den Kühlmitteltemperatursensor wieder an, falls er abgeschraubt wurde.

Reinigen Sie das Ventil von Kohlenstoffablagerungen.

Wir prüfen den Zustand des Ventils visuell.

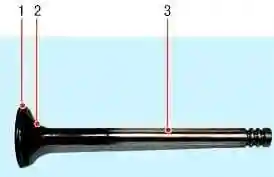

Wir ersetzen das Ventil, wenn tiefe Kratzer an der Arbeitsfase 1, Risse, Verformungen des Schafts 3, Verzug der Ventilplatte 2 oder Brandspuren vorhanden sind.

Flache Spuren und Kratzer an der Arbeitsfläche des Ventils können durch Schleifen der Ventile entfernt werden.

Hierzu wird ein kontinuierlicher Tragen Sie eine dünne Schicht Läpppaste auf die Ventilfläche auf.

Setzen Sie eine vorgewählte Feder auf den Ventilschaft und setzen Sie das Ventil von der Brennraumseite her in die Führungshülse ein.

Tragen Sie Graphitfett auf den Ventilschaft selbst auf, damit die Läpppaste nicht auf die Oberfläche der Ventilhülse gelangt.

Setzen Sie ein Ventilläppgerät oder einen umkehrbaren Bohrer mit einer Schlauchspitze zum Anschluss an das Ventil auf den Ventilschaft.

Läppen Sie das Ventil, indem Sie den Bohrer auf minimale Drehzahl (im Rückwärtsgang) drehen oder das Gerät (beim manuellen Läppen) abwechselnd um eine halbe Umdrehung in beide Richtungen drehen. Drücken Sie es dabei regelmäßig gegen den Sitz und verringern Sie dann die Anpresskraft.

Ein äußeres Zeichen für einen zufriedenstellenden Schleifvorgang ist eine gleichmäßig mattgraue Farbe der Arbeitsfase des Ventils.

Am Ventilsitz Außerdem sollte ein einfarbiger grauer Streifen vorhanden sein.

Nach dem Schleifen Ventil und Ventilsitz sorgfältig von der Schleifpaste reinigen.

Die Dichtheit des Ventils prüfen. Dazu das Ventil mit Federn und Crackern in den Zylinderkopf einsetzen.

Dann den Zylinderkopf mit den Brennräumen nach oben aufsetzen, die Zündkerzenbohrung verschließen und Kerosin in den Brennraum füllen.

Wenn innerhalb von 3 Minuten kein Kerosin in den Zylinderkopfkanal gelangt, ist das Ventil defekt. abgedichtet.

Um den Zylinderkopf auf Risse zu prüfen, schließen Sie einen Druckluftschlauch an eine der Öffnungen im Kühlmantel an.

Verschließen Sie alle Öffnungen im Zylinderkopf mit Holzstopfen.

Tauchen Sie den Zylinderkopf in ein Wasserbad und führen Sie Druckluft mit einem Druck von 1,5 atm zu.

An Stellen mit Rissen treten Luftblasen aus.

Überprüfen Sie die Hydrostößel.

Bei Kratzern oder anderen Defekten ersetzen Sie die Hydrostößel.

Messen Sie den Außendurchmesser der Stößel und ersetzen Sie verschlissene Stößel.

Die Laufflächen 2 dürfen keine Kerben, Kerben, Kratzer, stufenförmigen oder ungleichmäßigen Verschleißspuren oder Metallabrieb aufweisen.

Hydraulische Stößel mit derartigen Defekten müssen ausgetauscht werden.

Konzentrische Einlaufspuren mit den Nockenwellennocken sind auf den Laufflächen 2 zulässig.

Überprüfen Sie das Spiel zwischen den Führungsbuchsen und den Ventilen.

Das Spiel berechnet sich aus der Differenz zwischen dem Durchmesser der Bohrung in der Buchse und dem Durchmesser des Ventilschafts.

Spiel zwischen Ventil und Führungsbuchse, mm:

- - Nennwert für Einlass- und Auslassventile: 0,018–0,047

- - Maximal zulässig für Einlass- und Auslassventile: 0,3

Wenn der Spalt nicht den maximal zulässigen Wert erreicht, können Sie versuchen, ihn durch einen Ventilwechsel zu beheben.

Ist dies nicht möglich oder überschreitet der Spalt den maximal zulässigen Wert, ersetzen Sie die Führungsbuchse.

Drücken Sie dazu die defekte Buchse von der Brennraumseite her mit einem Dorn aus. Messen Sie zuvor die Höhe des Überstands des oberen Teils der Buchse über der Zylinderkopfoberfläche.

Kühlen Sie die neue Buchse, z. B. mit Kohlendioxid, schmieren Sie sie mit Öl, setzen Sie sie in einen speziellen Dorn ein und drücken Sie sie von der Nockenwellenseite her ein, sodass die Höhe des Überstands des oberen Teils der Buchse dem gemessenen Wert entspricht.

Reiben Sie die Bohrung in der Buchse mit einer Reibahle auf 7,0 - 7,015 mm für Ein- und Auslassventile auf.

Zylindermontage Zylinderkopf

Montieren Sie den Zylinderkopf in umgekehrter Reihenfolge und beachten Sie dabei Folgendes:

Verwenden Sie einen speziellen Dorn zum Einpressen der Ölrückflussventile.

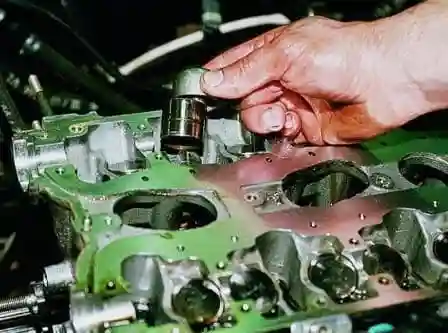

Neue Ölabweiserkappe einfetten und auf die Ventilführungshülse drücken

Zylinderkopf am Motor montieren – (Artikel zur Zylinderkopfmontage lesen)

Montage der Hydrostößel

Schmierung der Nockenwellenlager und Hydrostößel

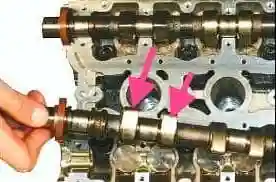

Installation des Verteilers Wellen in den Zylinderkopfstützen so positionieren, dass die Nocken des 1. Zylinders von den Ventilstößeln weg zeigen.

Nockenwellenzapfen mit Motoröl schmieren.

Nockenwellen schmieren

Dichtmittel auf die Oberfläche des Lagergehäuses auftragen

Anwendungsstellen des Dichtmittels am Lagergehäuse

Wir montieren das Lagergehäuse und ziehen die Befestigungsschrauben gleichmäßig über Kreuz an.

Nachdem wir die Dichtringe der Führungsrohre mit Motoröl geschmiert haben, montieren wir die Rohre.

Auf der anderen Seite des Zylinderkopfs pressen wir die Stopfen ein.