Зняття головки блоку циліндрів ми розглянули в статті. У цій статті ми розглянемо розбирання та складання головки блоку циліндрів.

Під час розбирання головки блоку циліндрів потрібно деталі маркувати та складати по порядку.

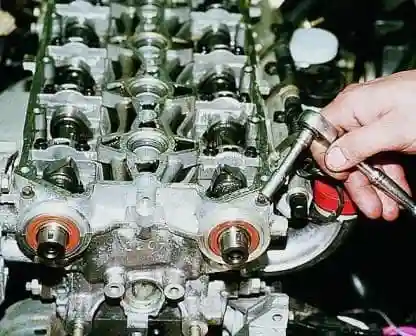

Головкою на 8 відвертаємо 20 болтів кріплення корпусу підшипників розподільчих валів

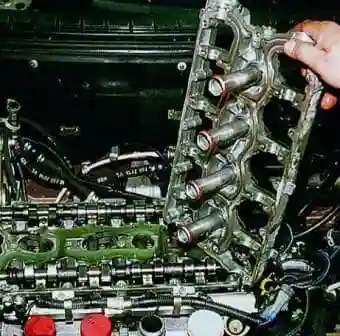

Знімаємо корпус підшипників розподільних валів.

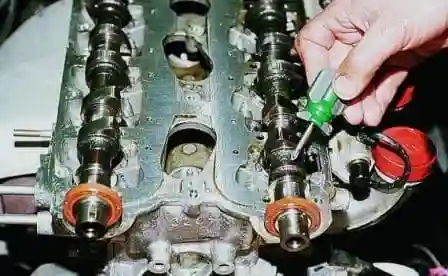

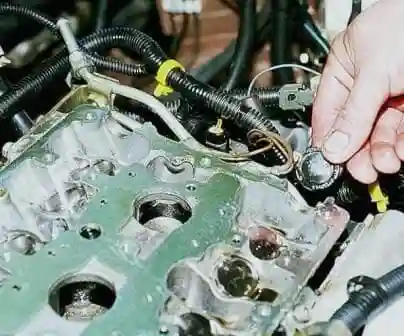

Виймаємо з корпусу напрямні труби свічок запалювання

Близько першої шийки на впускному розподільчому валу виконано поясок

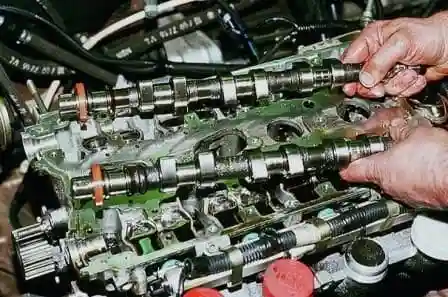

Виймаємо распредвали із сальниками

Вилучаємо дві заглушки кінців розподільних валів

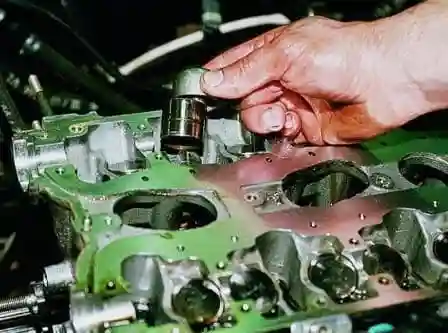

За допомогою магніту витягаємо з гнізд гідроштовхачі та складаємо їх по порядку

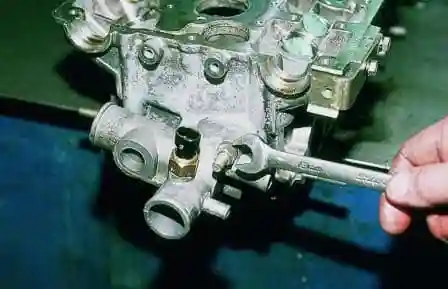

Відкручуємо ключем на 13 дві гайки кріплення патрубка системи охолодження

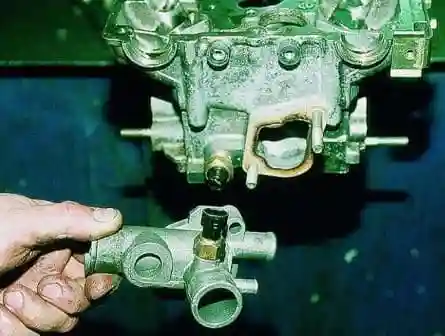

Знімаємо патрубок

Відкручуємо ключем на 21 датчик температури охолоджуючої рідини

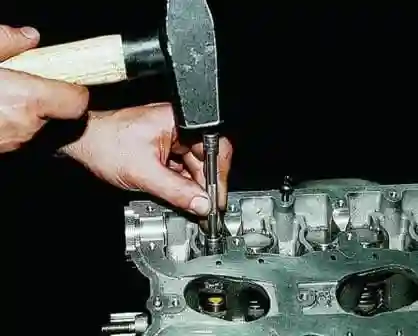

Під тарілки клапанів підкладаємо дерев'яний брусок.

Встановлюємо пристрій для сушіння клапанів.

Підп'ятник розсухарувача встановлюємо на тарілку пружини клапана, а зачіпний важіль заводимо за головку болта, вкрученого в отвір головки циліндрів, призначений для кріплення корпусу підшипників.

Натискаємо на важіль і стискаємо пружину клапана. Виймаємо пінцетом два сухарі клапана

Вилучаємо тарілку пружини

Виймаємо пружину

Для вилучення масловідбивних ковпачків користуємося спеціальними щипцями

Знімаємо сальники клапанів із втулок

Виймаємо клапани з напрямних втулок головки циліндрів і складаємо їх по порядку

Перевірте площину поверхні, що прилягає до блоку циліндрів.

Для цього поставте лінійку рубом на поверхню головки спочатку посередині вздовж, а потім по діагоналях і виміряйте щупом зазор між поверхнею головки та лінійкою.

Якщо зазор більше 0,1 мм, можна прошліфувати поверхню привала.

Аналогічно перевірте площинність привалювальних поверхонь головки блоку під впускний колектор

Перевірте площинність під катколектор.

Неплощинність цих поверхонь не повинна перевищувати 0,1 мм

Для перевірки герметичності головки блоку заглушіть отвір у головці під гніздо термостата.

Це можна зробити, наприклад, встановивши глуху прокладку із щільного картону під гніздо та загорнувши гайки його кріплення.

Зверніть датчик датчика температури охолоджуючої рідини, якщо його вивертали.

Очищаємо клапан від нагару.

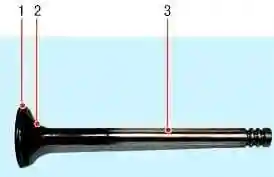

Перевіряємо візуально стан клапана.

Замінюємо клапан, якщо є глибокі ризики на робочій фасці 1, тріщини, деформація стрижня 3, короблення тарілки клапана 2, сліди прогару.

Неглибокі ризики та подряпини на робочій фасці клапана можна вивести притиранням клапанів.

Для цього наносимо на фаску клапана суцільний тонкий шар притиральної пасти.

Вдягаємо на стрижень клапана попередньо підібрану пружину і вставляємо клапан у напрямну втулку з боку камери згоряння.

На сам стрижень клапана наносимо графітове мастило, щоб притирочна паста не потрапила на поверхню втулки клапана.

Вдягаємо на стрижень клапана пристрій для притирання клапана або реверсивний дриль із наконечником зі шланга для з'єднання з клапаном.

Увімкнувши дриль на мінімальну частоту обертання (в реверсивному режимі) або обертаючи пристосування (у разі ручного притирання) поперемінно в обидві сторони на півоберта, притріть клапан, періодично притискаючи його до сідла, то послаблюючи зусилля притискання.

Зовнішньою ознакою задовільного притирання є однотонний матово-сірий колір робочої фаски клапана

На сідлі клапана теж має бути однотонна смужка сірого кольору

Після притирання потрібно ретельно протерти клапан та сідло клапана від притиральної пасти

Перевірте герметичність клапана, для чого встановіть його з пружинами та сухарями в головку.

Покладіть головку камерами згоряння вгору, заглушіть свічковий отвір і залийте гас у камеру згоряння.

Якщо протягом 3 хв гас не просочиться в канал головки блоку, клапан герметичний.

Для того щоб перевірити головку блоку на відсутність тріщин, потрібно підвести до одного з отворів сорочки охолодження шланг для підведення стисненого повітря.

Заглушити всі отвори в головці дерев'яними пробками.

Опустити головку у ванну з водою та подати стисне повітря під тиском 1,5 атм.

У місцях, де є тріщини, виходитимуть повітряні бульбашки.

Огляньте гідроштовхачі клапанів.

Якщо подряпини та інші дефекти, замініть гідроштовхачі.

Виміряйте зовнішні діаметри штовхачів, зношені штовхачі замініть.

На робочих поверхнях 2 не повинно бути задир, вибоїн, подряпин, слідів ступінчастого або нерівномірного зносу, натиру металу.

Гідроштовхачі з такими дефектами треба замінити.

На поверхнях 2 допускаються концентричні сліди приробітку з кулачками розподільчого валу.

Перевірте зазори між напрямними втулками та клапанами.

Зазор обчислюють як різницю між діаметром отвору у втулці та діаметром стрижня клапана.

Зазори між клапаном та напрямною втулкою, мм:

- - номінальний для впускних та випускних клапанів – 0,018-0,047

- - гранично допустимий для впускних та випускних клапанів – 0,3

Якщо зазор, що не досяг гранично допустимого, можна спробувати усунути його заміною клапана.

Якщо це не вдається зробити або зазор перевищує гранично допустимий, замініть напрямну втулку.

Для цього випресуйте з боку камери згоряння дефектну втулку оправкою, попередньо вимірявши висоту виступу верхньої частини втулки над поверхнею головки блоку.

Охолодіть нову втулку, наприклад, за допомогою вуглекислоти, змастіть її маслом, вставте в спеціальну оправку і запресуйте з боку розподільчого валу так, щоб висота виступу верхньої частини втулки відповідала заміряному значенню.

Розверніть отвір у втулці за допомогою розгортки до 7,0 – 7,015 мм для впускних та випускних клапанів.

Складання головки блоку циліндрів

Збираємо голівку у зворотній послідовності з урахуванням наступного:

Для запресування масловідбивних клапанів користуємося спеціальною оправкою

Змащуємо новий масловідбивальний ковпачок і запресовуємо на направляючу втулку клапана

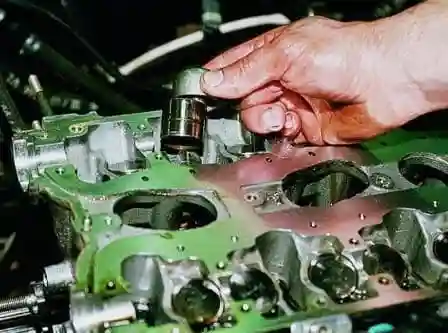

Встановлюємо головку блоку на двигун

Встановлюємо гідроштовхачі клапанів

Змащуємо опори розподільних валів та гідроштовхачі

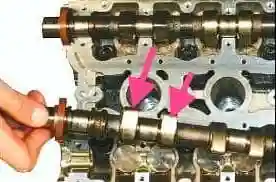

Встановлюємо розподільні вали в опори головки так, щоб кулачки 1-го циліндра були спрямовані у бік від штовхачів клапанів

Змащуємо моторним маслом шийки розподільних валів

Змащуємо кулачки розподільних валів

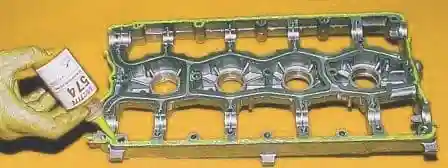

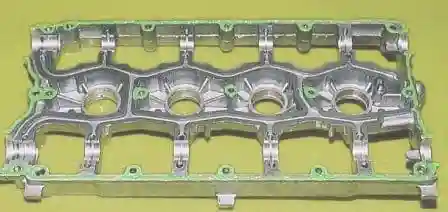

На поверхню корпусу підшипників наносимо герметик

Місця нанесення герметика на корпус підшипника

Встановлюємо корпус підшипників і рівномірно хрест-навхрест затягуємо болти кріплення

Змастивши кільця ущільнювачів напрямних труб моторним маслом, встановлюємо труби

З іншого боку ГБЦ запресовуємо заглушки.