Discutimos la extracción de la culata en artículo. En este artículo, veremos el desmontaje y montaje de la culata.

Durante el desmontaje de la culata, las piezas deben marcarse y plegarse en orden.

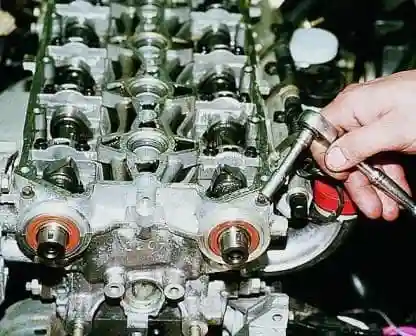

Con una cabeza de 8, desatornillamos 20 tornillos que sujetan el alojamiento del cojinete del árbol de levas

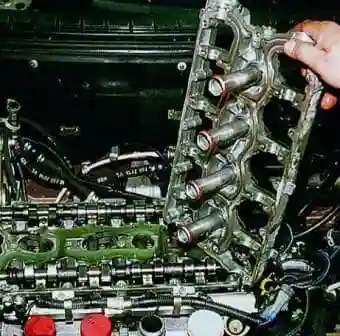

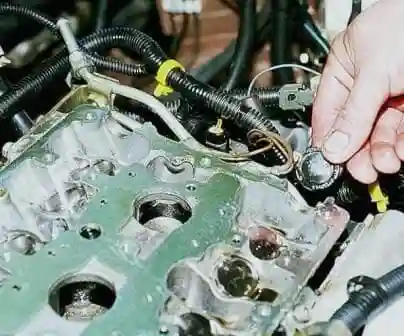

Retire la carcasa del cojinete del árbol de levas.

Retirar los tubos guía de las bujías de la carcasa

Se fabrica una correa cerca del primer cuello en el árbol de levas de admisión

Retirar los árboles de levas con retenes de aceite

Extracción de las dos tapas de los extremos del árbol de levas

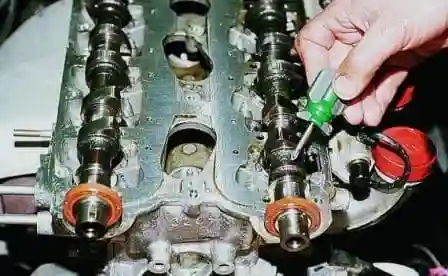

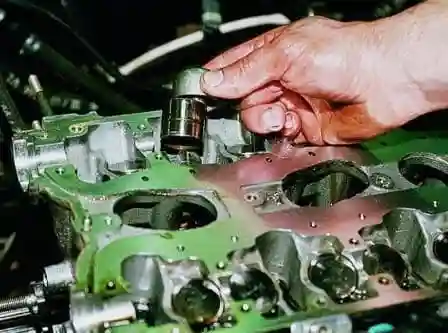

Mediante un imán, sacamos los empujadores hidráulicos de los casquillos y los ponemos en orden

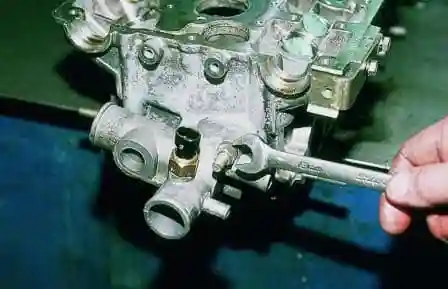

Desatornillamos las dos tuercas que sujetan el tubo del sistema de refrigeración con una llave del 13

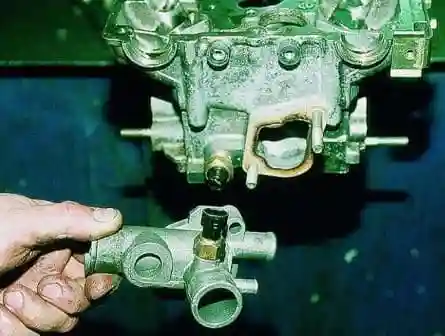

Quitar la tubería

Desatornillamos el sensor de temperatura del refrigerante 21 con una llave

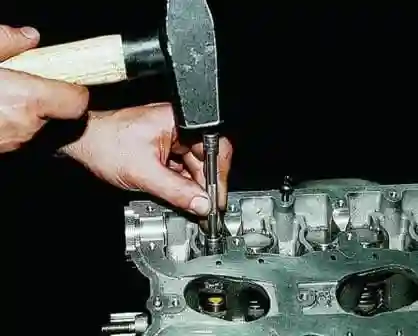

Ponemos un bloque de madera debajo de las placas de válvula.

Instalar el dispositivo para romper las válvulas.

Instalamos la almohadilla de empuje del secador en la placa de resorte de la válvula y enrollamos la palanca de gancho detrás de la cabeza del perno atornillado en el orificio de la culata, diseñado para sujetar la carcasa del cojinete.

Presionamos sobre la palanca y comprimimos el resorte de la válvula. Quitar dos crackers de válvula con pinzas

Extracción de la placa de resorte

Quitar el resorte

Usamos pinzas especiales para quitar los sellos de aceite

Retire los sellos de válvula de los casquillos

Retirar las válvulas de los casquillos guía de la culata y ponerlas en orden

Compruebe la planitud de la superficie adyacente al bloque de cilindros.

Para hacer esto, coloque la regla con un borde en la superficie de la cabeza, primero en el medio y luego en diagonal, y mida el espacio entre la superficie de la cabeza y la regla con una galga de espesores.

Si el espacio es mayor a 0,1 mm, la superficie de contacto se puede lijar.

Del mismo modo, compruebe la planitud de las superficies de contacto de la cabeza del bloque debajo del colector de admisión

Comprobar la planitud debajo del colector.

La falta de planitud de estas superficies no debe superar los 0,1 mm

Para verificar el ajuste de la cabeza del bloque, tape el orificio de la cabeza debajo del enchufe del termostato.

Esto se puede hacer, por ejemplo, instalando una almohadilla ciega de cartón grueso debajo del zócalo y apretando sus tuercas de sujeción.

Vuelva a instalar el sensor de temperatura del refrigerante si lo quitó.

Limpie la válvula de depósitos de carbón.

Compruebe visualmente el estado de la válvula.

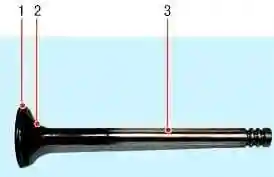

Reemplace la válvula si hay riesgos profundos en el chaflán de trabajo 1, grietas, deformación del vástago 3, deformación del disco de la válvula 2, rastros de desgaste.

Los riesgos superficiales y los arañazos en el chaflán de trabajo de la válvula se pueden eliminar lapeando las válvulas.

Para ello, aplique una fina capa continua de pasta de lapear en el chaflán de la válvula.

Colocamos un resorte preseleccionado en el vástago de la válvula e insertamos la válvula en el manguito guía desde el costado de la cámara de combustión.

Aplicamos grasa de grafito al vástago de la válvula para que la pasta de pulido no llegue a la superficie del manguito de la válvula.

Ponemos una herramienta de pulido de válvulas o un taladro reversible con punta de manguera para conectar a la válvula en el vástago de la válvula.

Encendiendo el taladro a la velocidad mínima (en modo inverso) o girando el dispositivo (en el caso de lapeado manual) alternativamente en ambas direcciones media vuelta, lapee la válvula, presionándola periódicamente contra el asiento y luego aflojándola. la fuerza de presión.

Un signo externo de lapeado satisfactorio es un color gris mate sólido en la cara de la válvula

El asiento de la válvula también debe tener una franja gris sólida

Después de lapear, limpie con cuidado la válvula y el asiento de la pasta para lapear

Comprobar la estanqueidad de la válvula instalándola con muelles y crackers en la cabeza.

Luego, coloque la cabeza con las cámaras de combustión hacia arriba, tape el orificio de la bujía y vierta queroseno en la cámara de combustión.

Si el queroseno no se filtra en el canal de la cabeza del bloque en 3 minutos, la válvula está apretada.

Para comprobar si hay grietas en el cabezal del bloque, debe llevar una manguera para suministrar aire comprimido a uno de los orificios de la camisa de refrigeración.

Tapa todos los agujeros en la cabeza con tapones de madera.

Sumergir el cabezal en un baño de agua y aplicar aire comprimido a una presión de 1,5 atm.

En lugares donde hay grietas, saldrán burbujas de aire.

Inspeccione los levantaválvulas.

Si hay rayones u otros defectos, reemplace los empujadores hidráulicos.

Mida los diámetros exteriores de los taqués, sustituya los taqués desgastados.

En las superficies de trabajo 2 no debe haber rozaduras, muescas, raspaduras, signos de desgaste escalonado o desigual, roce de metal.

Los taqués hidráulicos con tales defectos deben ser reemplazados.

En las superficies 2, se permiten marcas de rodaje concéntricas con levas del árbol de levas.

Compruebe las holguras entre los casquillos guía y las válvulas.

La holgura se calcula como la diferencia entre el diámetro del orificio en el manguito y el diámetro del vástago de la válvula.

Huelgos entre válvula y manguito guía, mm:

- - nominal para válvulas de entrada y salida - 0,018-0,047

- - máximo permitido para las válvulas de admisión y escape - 0,3

Si el espacio no ha alcanzado el máximo permitido, puede intentar eliminarlo reemplazando la válvula.

Si esto falla, o si el espacio excede el límite, reemplace el buje guía.

Para hacer esto, presione el casquillo defectuoso desde el lado de la cámara de combustión con un mandril, habiendo medido previamente la altura de la protuberancia de la parte superior del casquillo sobre la superficie de la cabeza del bloque.

Enfríe el buje nuevo con, por ejemplo, dióxido de carbono, lubríquelo con aceite, insértelo en un mandril especial y presiónelo desde el lado del árbol de levas para que la protuberancia de la parte superior del buje corresponda al valor medido.

Escarie el agujero en el buje con un escariador de 7,0 - 7,015 mm para las válvulas de admisión y escape.

Conjunto de culata

Montamos la cabeza en orden inverso, teniendo en cuenta lo siguiente:

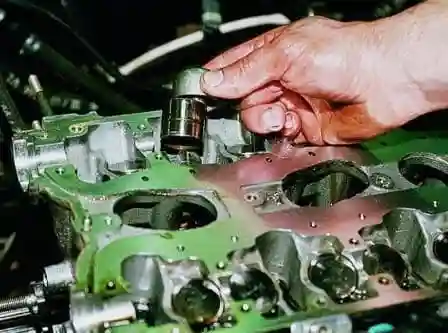

Usamos un mandril especial para prensar deflectores de aceite

Lubrica el nuevo sello del vástago de la válvula y presiónalo sobre la guía de la válvula

Instale la cabeza del bloque en el motor - (lea el artículo sobre la instalación de la culata)

Instalación de levantaválvulas

Lubricación de los cojinetes del árbol de levas y taqués hidráulicos

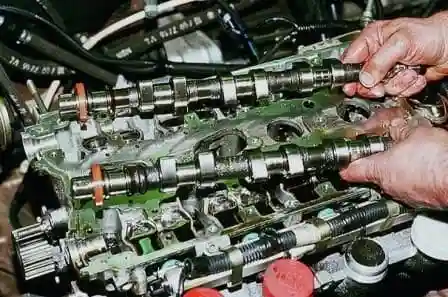

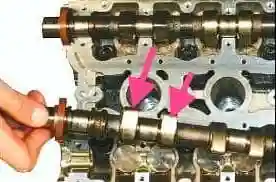

Instalamos los árboles de levas en los soportes de cabeza de modo que las levas del 1.er cilindro se alejen de los levantaválvulas

Lubrica los muñones del árbol de levas con aceite de motor

Lubricación de las levas del árbol de levas

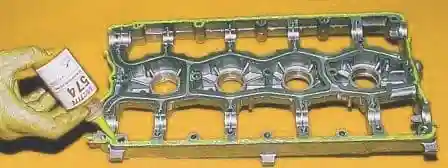

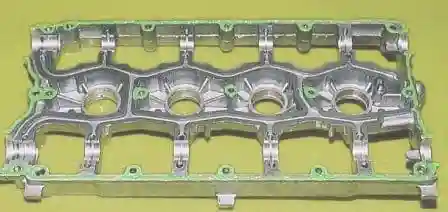

Aplicamos sellador a la superficie del alojamiento del rodamiento

Puntos para aplicar sellador a la caja de rodamientos

Instalamos la carcasa del cojinete y apretamos los pernos de fijación de manera uniforme en cruz

Lubricando las juntas tóricas de los tubos guía con aceite de motor, instale los tubos

En el otro lado de la culata, presionamos los tapones.