Ein verschlissener/schlecht montierter Riemen und Spanner oder eine schiefe Riemenscheibe können dazu führen, dass der Riemen abspringt.

Dies kann dazu führen, dass die Kühlmittelpumpe und/oder der Lüfter langsamer laufen und der Motor überhitzt.

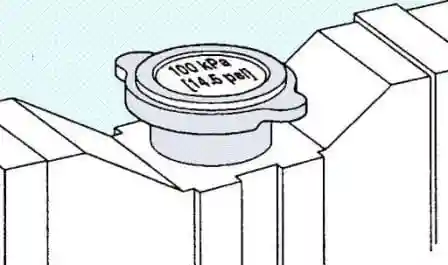

Der Kühler-/Ausgleichsbehälterdeckel ist bei der Diagnose von Problemen in der Regel der am wenigsten beachtete Teil des Motorkühlsystems.

Das Kühlsystem verwendet einen abgedichteten Kühlerdeckel, um ein Sieden des Kühlmittels zu verhindern.

Ein falsch gewählter oder defekter Deckel kann ebenfalls zu Kühlmittellecks und damit zu einer Überhitzung des Motors führen.

Die Spezifikationen des Kühlerdeckels finden Sie in der Originaldokumentation.

Die durch den vom Lüfter erzeugten Unterdruck durch die Kühlerlamellen strömende Luft entzieht dem von der Wasserpumpe durch den Kühler gepumpten Kühlmittel Wärme.

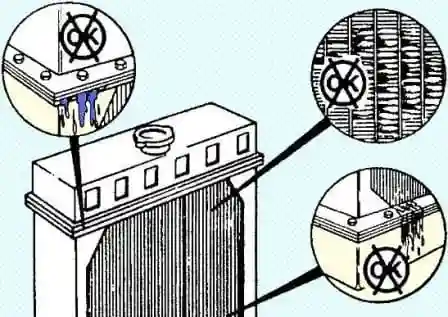

Fremdkörper (Papierfetzen, trockenes Gras, Stofffasern, Staub usw.) können zwischen den Lamellen stecken bleiben und den Luftdurchfluss behindern. Dies verringert die Effizienz des Kühlers.

Der Kühler sollte regelmäßig auf verbogene oder gebrochene Lamellen und Kühlmittellecks überprüft werden.

Bei riemengetriebenen Lüftern kann Riemenschlupf zu einer Verringerung der Lüfterdrehzahl und damit der Kühlleistung des Motors führen.

Das Problem kann auch mit einem defekten automatischen Riemenspanner zusammenhängen.

Überprüfen Sie die Lager in der Lüfternabe und anderen Riemenscheiben, um sicherzustellen, dass sie keine übermäßigen Vibrationen und keinen Riemenschlupf verursachen.

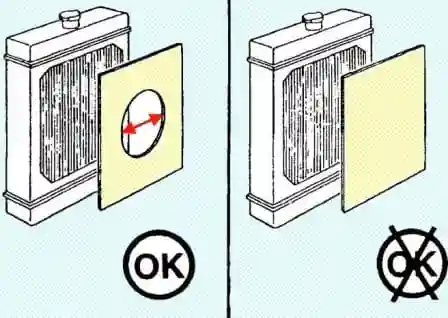

Isolierte Abdeckungen können die Aufwärmzeit des Motors verkürzen und die Motorwärme speichern. in kalten Klimazonen.

Isolierte Abdeckungen sollten nur den vorderen Teil des Kühlers abdecken und Platz für die Luftzirkulation lassen.

Wenn ein Teil der Kühlerfront nicht für den Luftstrom geöffnet bleibt oder die isolierten Abdeckungen bei steigender Umgebungstemperatur nicht entfernt werden, kann der Motor überhitzen.

Wenn der Kühler mit einem Ladeluftkühler integriert ist, führt die Installation einer Abdeckung ohne Öffnung zu einer schlechten Ladeluftkühlung.

Montieren Sie keine selbstgemachten Abdeckungen aus Pappe, da diese die Zersetzungsprodukte der Isolierung verursachen und so die Ladeluft im Kühler und Ladeluftkühler stark verunreinigen können.

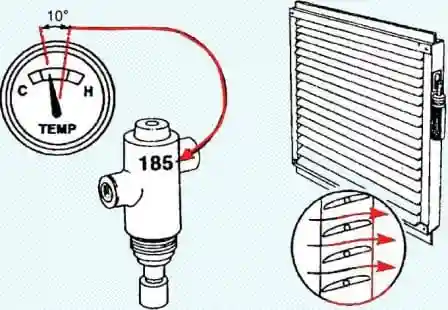

Wenn das Fahrzeug mit thermostatisch geregelten Lamellen ausgestattet ist, prüfen Sie die Kühlmitteltemperatur, bei der sich die Lamellen öffnen und schließen.

Vergleichen Sie das Ergebnis mit dem auf der Lamellensteuerung angezeigten Wert.

Cummins empfiehlt, die Lamellen zu öffnen, wenn die Kühlmitteltemperatur 85 °C erreicht.

Wenn der Motor mit einer temperaturgeregelten Kühlerlüfterkupplung ausgestattet ist, prüfen Sie die Kühlmitteltemperatur, bei der die Lüfterkupplung einrastet.

Cummins empfiehlt, den Lüfter einzuschalten Wenn die Kühlmitteltemperatur 96 °C erreicht.

Ist der Motor mit einer Visko-Lüfterkupplung ausgestattet, prüfen Sie die Kühlmitteltemperatur, bei der der Lüfter einschaltet.

Hinweis: Einige Modelle mit Visko-Lüfterkupplung können elektronisch gesteuert werden.

Wenn die Lufttemperatur einen vorbestimmten Wert erreicht, der durch die Temperatureinstellung des verwendeten Sensors bestimmt wird, bewegt das temperaturempfindliche Element den Aktuator, wodurch die viskose Flüssigkeit den Lüfterantrieb einschaltet und seine Drehzahl erhöht.

Cummins empfiehlt, den Lüfter einzuschalten, wenn die Kühlmitteltemperatur 96 °C erreicht.

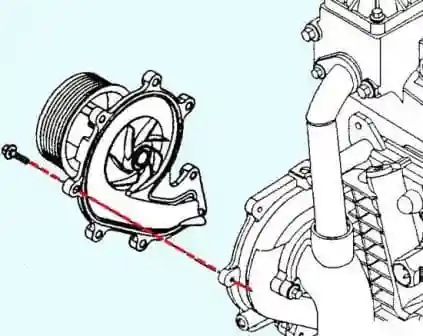

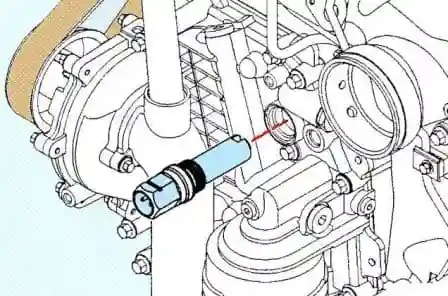

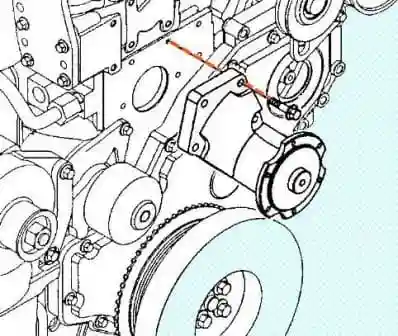

Kühlmittelpumpe aus- und einbauen

Achtung: Bei ständigem Kühlmittelleck die Kühlmittelpumpe austauschen.

Kühlmittel ablassen.

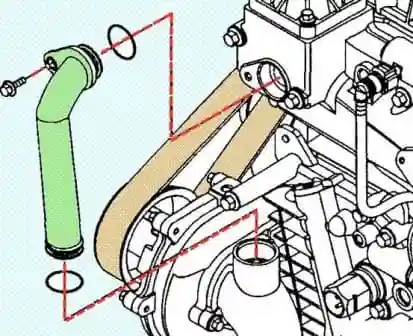

Nebenaggregat-Antriebsriemen ausbauen.

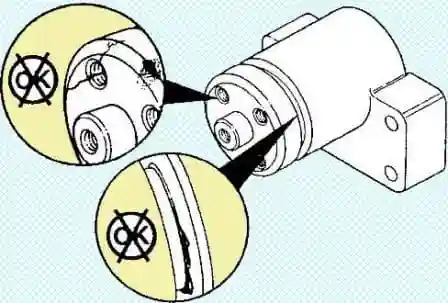

Die 8 Befestigungsschrauben lösen und die Kühlmittelpumpe ausbauen. Anzugsdrehmoment: 8 Nm.

Oberflächen der Kühlmittelpumpe reinigen.

Der Einbau der Kühlmittelpumpe erfolgt in umgekehrter Reihenfolge.

Prüfung

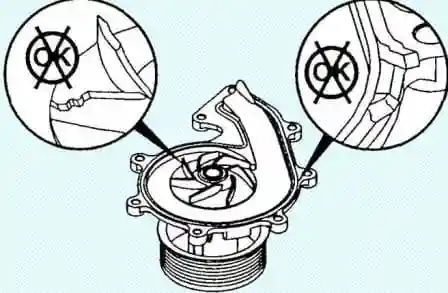

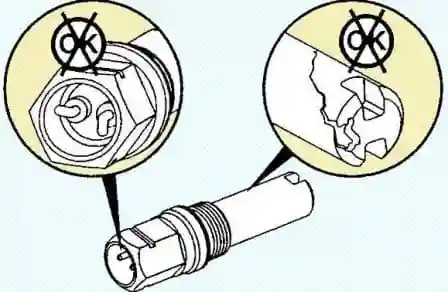

Stellen Sie sicher, dass die Kühlmittelpumpe Das Laufrad weist keine Kerben oder Beschädigungen auf. Bei Beschädigung das Laufrad austauschen.

Stellen Sie sicher, dass die Dichtung der Kühlmittelpumpe unbeschädigt ist.

Bei Beschädigung die Dichtung austauschen.

Thermostat

Hinweis: Das Thermostatgehäuse ist Teil des Ansaugkrümmers. Ist das Thermostatgehäuse beschädigt, muss der Ansaugkrümmer ausgetauscht werden.

Prüfung vor dem Ausbau

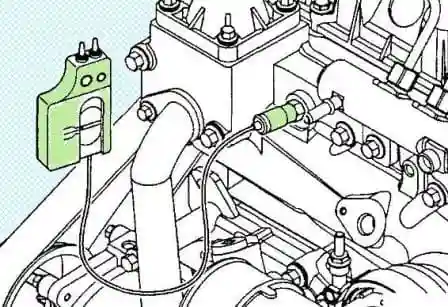

Bei geschlossenem Thermostat für 1 Minute und laufendem Motor folgende Schritte durchführen:

– Zur Überwachung der Kühlmitteltemperatur den Diagnosetool.

Trennen Sie den Kühlerschlauch vom Auslassrohr des Kühlsystems.

Installieren Sie den Schlauch am Auslassrohr des Kühlsystems, ziehen Sie die Schelle fest und senken Sie das freie Schlauchende in einen Messbehälter ab.

Starten Sie den Motor und lassen Sie ihn eine Minute lang bei Nenndrehzahl warmlaufen. Beobachten Sie dabei, wie sich der Thermostat öffnet.

Wenn der Thermostat während dieser Prüfung öffnet, wiederholen Sie die Prüfung. Die zulässige Kühlmitteltemperatur beträgt 38 °C.

Stellen Sie den Motor ab und messen Sie die Kühlmittelmenge in einem Messbehälter.

Wenn die angesammelte Flüssigkeitsmenge die zulässige Menge überschreitet, muss der Thermostat ausgetauscht werden.

Das zulässige Volumen beträgt 100 cm³.

Thermostat aus- und einbauen

Das Minuskabel der Batterie abklemmen.

Kühlmittel ablassen.

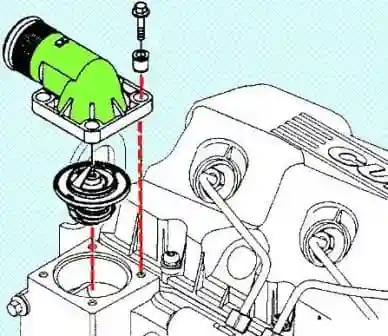

Befestigungsschraube entfernen, Bypassrohr des Kühlsystems und O-Ring ausbauen.

Oberen Kühlerschlauch vom Kühlsystemauslassrohr trennen.

Befestigungsschrauben des Kühlsystemauslassrohrs lösen.

Kühlsystemauslassrohr ausbauen.

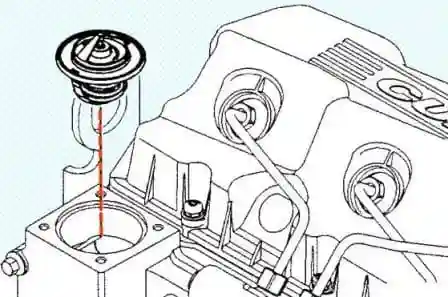

Thermostat ausbauen

Thermostat einbauen

Kühlmittelauslassrohr montieren und die Befestigungsschrauben festziehen. Anzugsdrehmoment: 7 Nm.

Oberen Kühlerschlauch an das Kühlmittelauslassrohr anschließen.

Kühlmittelbypass montieren Rohr.

- Neuen O-Ring einsetzen.

- Kühlmittel-Bypassrohr montieren und Befestigungsschraube festziehen. Anzugsdrehmoment 24 Nm.

Kühlmittel einfüllen.

Kabel an den Minuspol der Batterie anschließen.

Motor starten und auf Dichtheit prüfen.

Prüfen

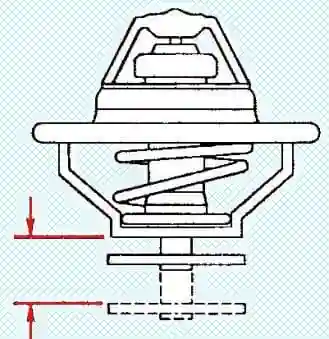

Hinweis: In der Regel sind auf dem Thermostatgehäuse Zahlen angebracht, die die Öffnungstemperatur des Ventils angeben.

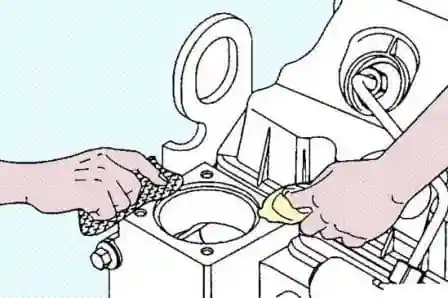

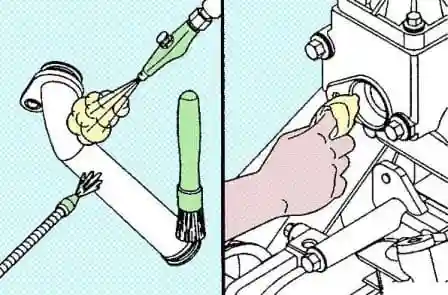

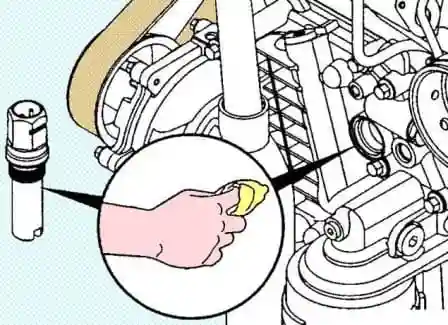

Kontaktflächen mit einem Scheuerschwamm reinigen.

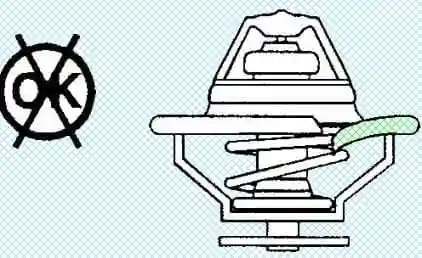

Überprüfen Sie die Thermostatdichtung auf Beschädigungen. Bei Beschädigung muss der Thermostat ausgetauscht werden.

Überprüfen Sie die Öffnungstemperatur des Thermostats.

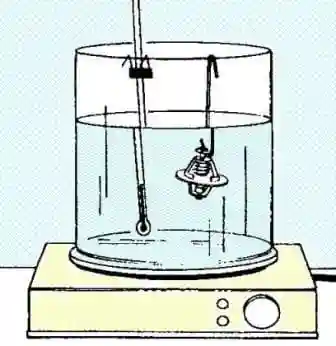

Tauchen Sie Thermostat und Thermometer in einen Behälter mit Wasser und Wärme.

Hinweis: Thermostat und Thermometer dürfen die Seitenwände des Behälters nicht berühren.

Prüfen Sie die Öffnungstemperatur des Thermostatventils.

Die Anfangsöffnungstemperatur beträgt 79–83 °C.

Die vollständige Öffnungstemperatur beträgt 94 °C.

Überprüfen Sie das Bypassrohr des Kühlsystems.

- Reinigen Sie das Rohr mit Seifenwasser.

- Trocknen Sie es mit Druckluft.

Reinigen O-Ring-Nuten.

O-Ring-Nut auf Beschädigung prüfen.

Bei Beschädigung das Bypassrohr ersetzen.

Kühlmittelheizung aus- und einbauen

Kabel vom Minuspol der Batterie abklemmen.

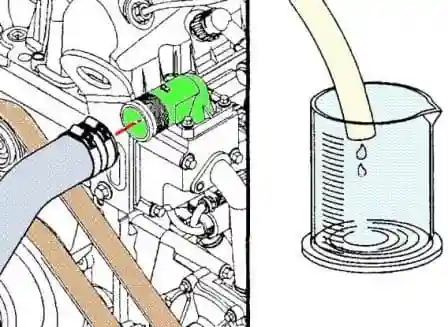

Kühlmittel ablassen.

Kabel von der Kühlmittelheizung abklemmen.

Kühlmittelheizung abklemmen. Anzugsdrehmoment: 55 Nm.

Tragen Sie eine Schicht Dichtmittel auf die Gewinde des Heizgeräts auf.

Dichtmittel 3375066 oder gleichwertig.

Der Einbau des Kühlmittelheizgeräts erfolgt in umgekehrter Reihenfolge.

Prüfung

Reinigen Sie die Öffnung für den Einbau des Kühlmittelheizgeräts.

Auf Gewindeschäden prüfen.

Reinigen Sie die Heizung mit einem Lappen.

Auf Ablagerungen und Risse am Heizelement und O-Ring prüfen.

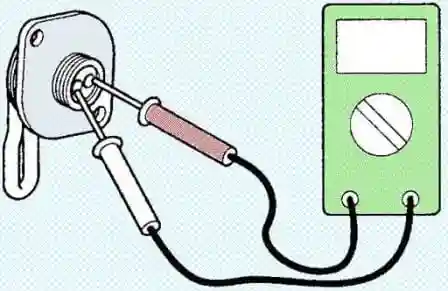

Überprüfen Sie den Kühlmittelwiderstand der Heizung.

Er sollte im akzeptablen Bereich liegen. Grenzwerte.

Widerstand der Kühlmittelheizung:

- - Mindestwert 18,2 Ohm;

- - Höchstwert 21,1 Ohm.

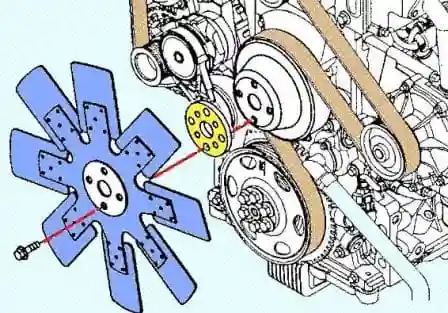

Aus- und Einbau des Kühllüfters

Trennen Sie das Kabel vom Minuspol der Batterie.

Entfernen Sie den Nebenantriebsriemen (Artikel – Anbaugerät-Antriebsriemenwechsel)

Lüfterhaube entfernen.

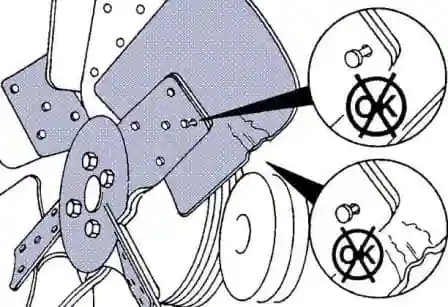

Die vier Lüfterbefestigungsschrauben lösen und Lüfter und Abstandshalter entfernen.

Achten Sie darauf, den Lüfter nicht an den Flügeln festzuhalten. Anzugsdrehmoment:

- - М6 – 10 Nm;

- - М10 – 43 Nm;

- - М12 – 77 Nm.

Lüfterscheibe ausbauen.

Entfernen Sie die vier Befestigungsschrauben der Lüfternabe und nehmen Sie diese ab. Anzugsdrehmoment 33 Nm

Der Einbau des Kühlsystemlüfters erfolgt in umgekehrter Reihenfolge.

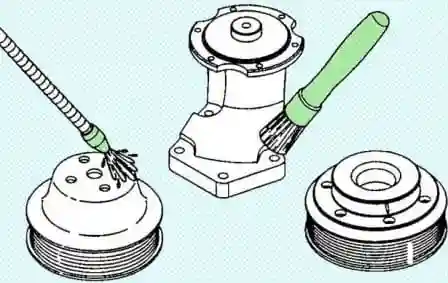

Prüfung

Reinigen Sie Riemenscheibe, Distanzstück und Lüfternabe mit Lösungsmittel und trocknen Sie sie mit Druckluft.

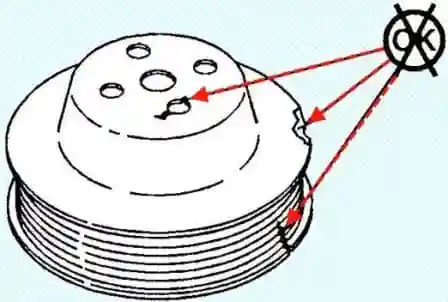

Prüfen Sie den Lüfter auf Schäden und Risse. Riemenscheibe.

Überprüfen Sie die Lüfternabe auf Beschädigungen und die Nabenfase sowie auf Anzeichen von Dichtungsfehlern.

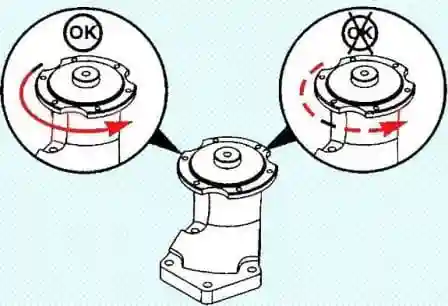

Drehen Sie die Lüfternabe und stellen Sie sicher, dass sie dreht sich gleichmäßig und leise.

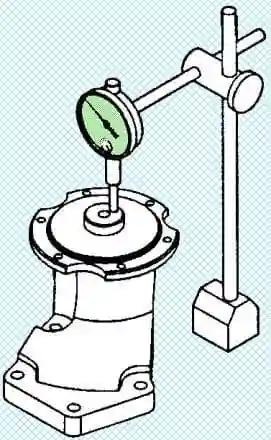

Lüfternabenlager prüfen.

- Lager auf Verschleiß prüfen.

- Radial- und Axialspiel des Lagers prüfen. Ersetzen Sie die Lüfternabe, wenn das Axialspiel den Maximalwert überschreitet.

Das maximale Axialspiel der Lüfternabe beträgt 0,15 mm.

Überprüfen Sie den Lüfter auf Beschädigungen, lose Schrauben, verbogene oder lose Flügel.

Ersetzen Sie den Lüfter bei Bedarf. Verwenden Sie beim Austausch des Lüfters ein Teil mit der gleichen Teilenummer.

Achtung: Verbogene Lüfterflügel nicht geradebiegen, sondern den Kühlsystemlüfter austauschen.

Überprüfen Sie die Lüfterhaube auf Beschädigungen.

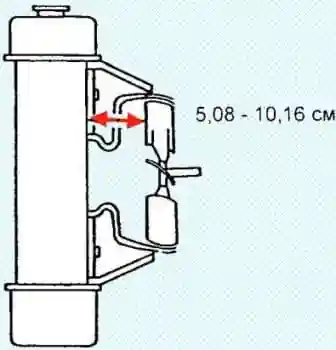

Überprüfen Sie den Abstand zwischen Lüfterhaube und Lüfter. Er sollte innerhalb der zulässigen Grenzen liegen.

Der zulässige Abstand beträgt 5,08–10,16 cm.

Kühler

Reinigung

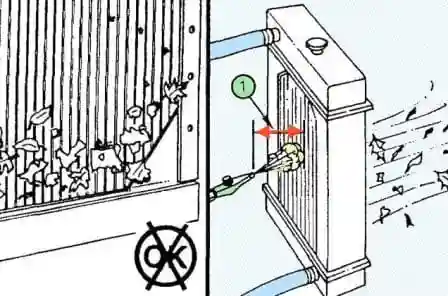

Blasen Sie Druckluft durch den Kühler, um Schmutz vom Kühlerblock zu entfernen.

Luftdruck: 552 kPa

Halten Sie die Schlauchdüse mindestens 15 cm vom Kühlerblock entfernt. um eine Beschädigung des Kühlers zu vermeiden.

Prüfen

Überprüfen Sie alle Schläuche auf Risse, Schnitte und Knicke. Ersetzen Sie die Schläuche bei Bedarf.

Prüfen Sie den Kühler und die Kühlerdichtung auf Beschädigungen und Undichtigkeiten.

Entfernen Sie den Kühlerdeckel.

Achtung: Bei heißem Motor ist dieser Vorgang mit Vorsicht durchzuführen, da Wasser und Dampf unter Druck stehen.

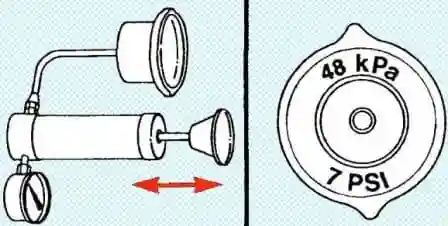

Prüfen Sie den Kühlerdeckel mit einem Kühlerprüfgerät.

Hinweis: Sollten sich Flüssigkeitsspuren und/oder Fremdablagerungen am Deckel befinden, waschen Sie den Deckel aus und blasen Sie ihn aus.

Bewegen Sie den Prüfkolben gleichmäßig und langsam (1 Hub pro Sekunde), um Druck auf das Dampfventil des Kühlerdeckels zu erzeugen. Stellen Sie sicher, dass sich das Ventil unter Luftdruck öffnet.

Der Kühlerdeckel muss eine Dichtheit aufweisen, die innerhalb von 14 kPa des auf dem Deckel angegebenen Werts liegt.

Wenn der Ventilöffnungsdruck unter dem Mindestwert liegt, ersetzen Sie den Kühlerdeckel.

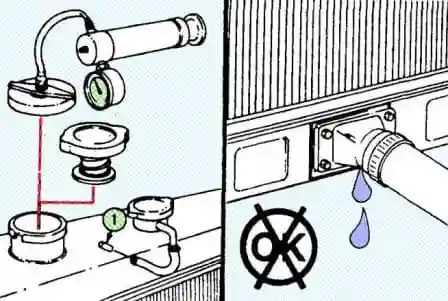

Überprüfen Sie das Kühlsystem auf Undichtigkeiten.

Füllen Sie das System mit Kühlmittel yu und schließen Sie den Tester mit einem Schlauch an den Kühlerstutzen an, wie in der Abbildung gezeigt.

- Motor warmlaufen lassen.

- Mit einem Tester einen Druck von 138 kPa im System erzeugen und sicherstellen, dass der Druck nicht abfällt.

Falls der Druck abfällt, Kühler- und Pumpenschläuche auf Dichtheit prüfen.

Kühlerdeckel montieren.