Zylinderblock auf dem Ständer zur Demontage und Montage der Einheiten montieren

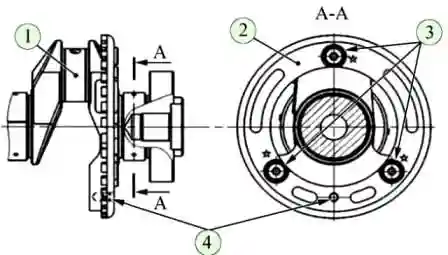

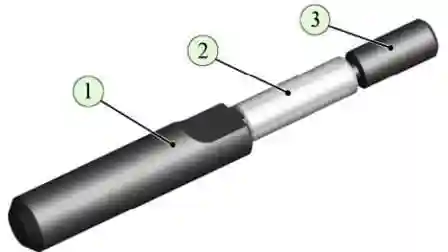

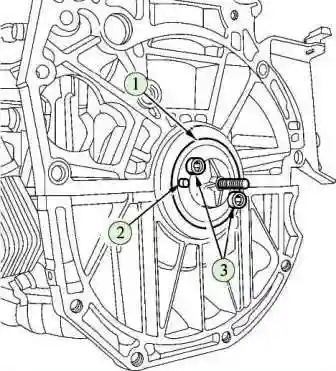

Kurbelwellenpositions-Einstellscheibe 4 auf Kurbelwelle 1 montieren, Abbildung 1

Die drei Befestigungsschrauben 3 der Einstellscheibe festziehen.

Das Anzugsdrehmoment für die Befestigungsschrauben beträgt 20–24 Nm (2,0–2,4 kgfm).

Zentrierstift von der Kurbelwelle entfernen.

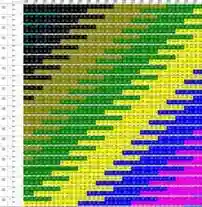

Wir wählen die Kurbelwellen-Hauptlagerschalen entsprechend der Klassifizierung der Kurbelwellen-Hauptlagerzapfen und -lager im Zylinderblock gemäß Tabelle 1 aus.

Die Farbe in der Tabelle bezeichnet die Markierung der Lagerschale an ihrer Stirnfläche.

Die Markierungsfarbe entspricht einer bestimmten Lagerschalenklasse, die je nach Hauptlagerzapfendurchmesserklasse und Bohrungsdurchmesserklasse der Lager eingebaut werden muss.

Der obere Teil der Tabelle gibt die Bohrungsdurchmesserklassen der Zylinderblocklager an, der linke Teil die Kurbelwellen-Hauptlagerzapfendurchmesserklassen.

Abkürzungen in Tabelle 1:

- UPR – Lagerschale im Blocklagerzylinder;

- LWR – Laufbuchse im Hauptlagerdeckel.

Einbau Die Laufbuchsen mit den Nuten in den Zylinderblockhalterungen ausrichten.

Die neuen Lagerbuchsen mit den Nuten im Zylinderblock ausrichten, wobei die Nut der Buchse mit der Stütznut übereinstimmen muss.

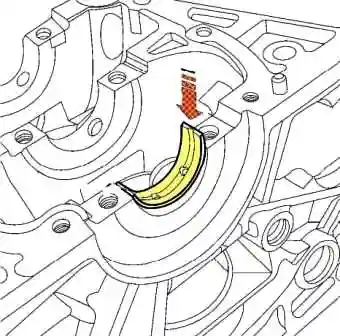

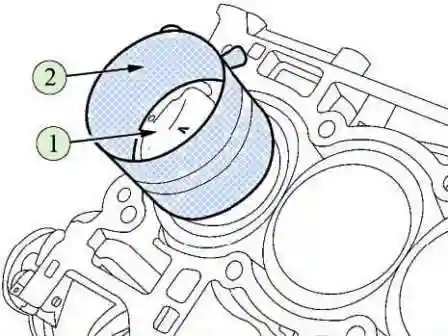

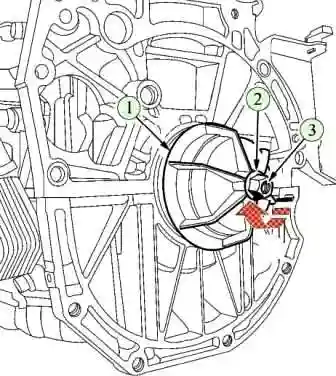

Die Lagerschalen bündig mit der Stütze einsetzen, wie in Abbildung 2 gezeigt, und von hinten andrücken, bis die Schale bündig mit der Stütze sitzt.

Die Position der Lagerschalen so anpassen, dass sie mittig auf den Zylinderblockstützen liegen.

Die Lagerschalen ohne Nuten in die Zylinderblockdeckel einsetzen.

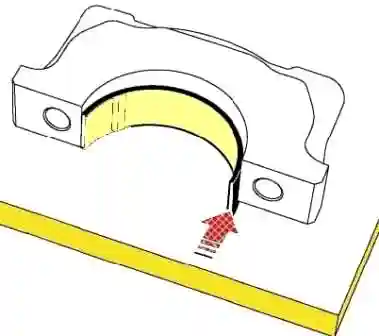

Die Laufbuchsen bündig mit der Oberfläche des Hauptlagerdeckels einsetzen (siehe Abbildung 3) und auf die gegenüberliegende Seite verschieben, bis sie mit dem Deckel fluchten.

Die restlichen Laufbuchsen auf die gleiche Weise einbauen.

Die Position der Laufbuchsen so anpassen, dass sie sich mittig in den Zylinderblockdeckeln befinden.

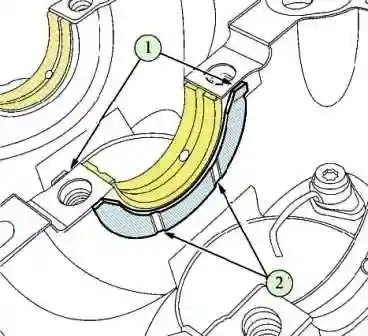

Die Kurbelwellen-Anlaufhalbringe in die Buchsen der dritten Stütze des Zylinderblocks einsetzen und dabei die Antennen der Halbringe an den Nuten 1 (Abbildung 4) der Stütze ausrichten.

In diesem Fall sollten sich die Nuten 2 der Halbringe auf der Kurbelwellenseite befinden.

Die Kontaktflächen der Hauptlagerschalen und Druckhalbringe der Kurbelwelle mit Motoröl schmieren

Die Kurbelwelle in den Zylinderblock einbauen

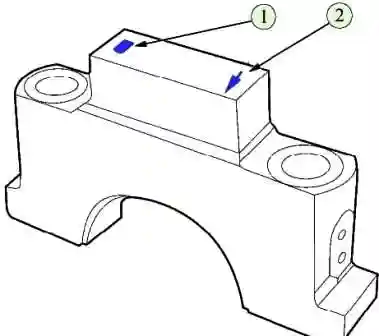

Die Hauptlagerdeckel mit den Schalen entsprechend ihrer Nummerierung am Zylinderblock montieren

Die Nummerierung der Deckel beginnt auf der Steuertriebseite.

Die Pfeile auf den Deckeln sollten zum Steuertrieb zeigen.

Die Nummerierung und die Pfeile befinden sich auf den Oberflächen der Deckelnaben, wie in Abbildung 5 dargestellt.

Montieren und festziehen Sie den neuen Deckel Befestigungsschrauben des Hauptlagerdeckels

Ziehen Sie die Befestigungsschrauben des Hauptlagerdeckels in zwei Schritten an (austauschbarer TORX E14-Kopf, Ratsche, Verlängerung, Drehmomentschlüssel, Winkelmesskopf):

- – Ziehen Sie die Schrauben mit einem Anzugsdrehmoment von 30–35 Nm (3,0–3,5 kgf.m) an.

- – Drehen Sie die Schrauben um einen Winkel von 60–65 Grad weiter.

Prüfen Sie anschließend die Drehung der Kurbelwelle. Die Welle sollte sich frei und ohne Verklemmen von Hand drehen lassen.

Wenn sich die Welle nur schwer drehen lässt oder verklemmt, die Kurbelwelle ausbauen und den Vorgang zur Auswahl des Lagersatzes wiederholen.

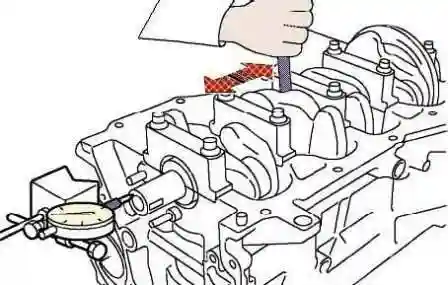

Axialspiel der Kurbelwelle prüfen.

Den Ständer mit der Anzeige wie in der Abbildung gezeigt am Zylinderblock montieren.

Legen Sie den Messstab der Messuhr auf den Kurbelwellenflansch und stellen Sie die Skala auf Null.

Bewegen Sie die Kurbelwelle mit Schraubendrehern, um das Axialspiel der Welle zu messen.

Das Axialspiel der Kurbelwelle sollte zwischen 0,1 und 0,3 mm liegen.

Wenn das Axialspiel mehr als 0,3 mm beträgt, stellen Sie das Spiel durch Austausch der Druckhalbringe ein (Ständer SHM-PV-8, Messuhr ICH-10, 2 flache Schraubendreher, Mikrometer Typ MK 25-1).

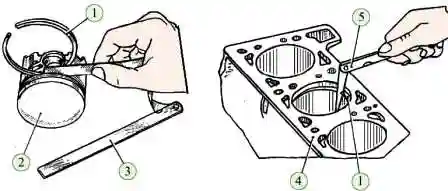

Überprüfen Sie die Höhenabstände zwischen den Kolbennuten und -ringen sowie die Abstände in den Ringsicherungen.

Das Spiel zwischen Ring 1 (Abbildung) und der Wand der Kolbennut 2 sollte für den oberen Kompressionsring 0,06 ... 0,15 mm, für den zweiten 0,03 ... 0,07 mm und für den Ölabstreifring 0,045 ... 0,125 mm betragen.

Das Spiel an drei Punkten messen, die in einem Winkel von 120° zueinander liegen.

Das Spiel im Schloss des oberen Kompressionsrings sollte 0,2 ... 0,3 mm, für den zweiten 0,35 ... 0,50 mm und für den Ölabstreifring 0,20 ... 0,45 mm betragen.

Kolbenringe mit einem Spiel im Schloss überschreiten den maximalen Wert, ersetzen. Wenn der Spalt kleiner als der Mindestwert ist, dürfen die Verbindungsflächen des Rings gefeilt werden (mit Fühlerlehren, Feile).

Montage der Pleuelstange und der Kolbengruppe

Wir montieren die Pleueldeckel auf die Pleuelstangen und schrauben sie fest, ohne die Befestigungsschrauben festzuziehen.

Wir legen die Pleuelstangen in einen auf 240 °C erhitzten Elektroofen.

Die oberen Köpfe der Pleuelstangen müssen in den Ofen zeigen.

Die Erwärmungszeit der Pleuelstangen im Ofen beträgt mindestens 15 Minuten.

Kolbenbolzen 2 und Führung 3 auf den Schaft der Vorrichtung 1 montieren (Abbildung).

Die erhitzte Pleuelstange aus dem Elektroofen nehmen und am unteren Kopf schnell in einem Schraubstock fixieren, sodass sich die Einbaumarkierung 1 (Abbildung) auf der Seite befindet, auf der der Kolbenbolzen eingebaut wird.

Setzen Sie den Kolben so auf den Pleuelkopf, dass sich die Ausrichtungsmarkierung (Punkt am Kolbenboden) auf der Kolbenbolzen-Montageseite befindet.

Richten Sie die Bohrung für den Kolbenbolzen mit der Bohrung im oberen Pleuelkopf aus und führen Sie die mit dem Kolbenbolzen montierte Vorrichtung in die Bohrung ein, bis die Schultern des Dorns im Kolbennabenende anschlagen.

Drücken Sie dabei den Kolben mit dem Nabenende gegen den oberen Pleuelkopf, entgegen der Richtung des Bolzens.

Wiederholen Sie diesen Vorgang für die restlichen Kolben.

Lösen Sie anschließend die Befestigungsschrauben und entfernen Sie die Pleueldeckel.

Anschließend müssen die Pleuellager entsprechend der Klassifizierung der Kurbelwellenzapfen und der Bohrungen in den unteren Pleuelköpfen gemäß Tabelle 2 montiert werden.

Farbe in der Tabelle ic bezeichnet die Lagermarkierung an der Stirnfläche.

Die Farbe der Markierung entspricht einer bestimmten Lagerklasse, die je nach Durchmesserklasse der Pleuelzapfen und der Bohrungsdurchmesserklasse in den unteren Pleuelköpfen eingebaut werden muss.

Der obere Teil der Tabelle zeigt die Durchmesserklassen der Bohrungsdurchmesser in den unteren Pleuelköpfen, der linke Teil die Durchmesserklassen der Pleuelzapfen der Kurbelwelle.

In der Tabelle angegebene Abkürzungen:

- UPR – Lager im Pleuel eingebaut;

- LWR – Lager im Pleueldeckel eingebaut.

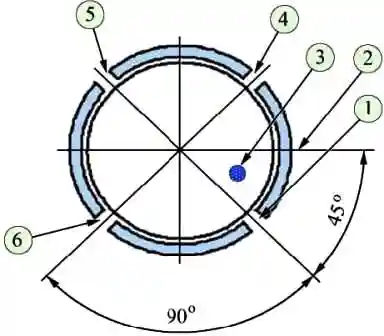

Kolbenringe auf die Kolben montieren

Den unteren Kompressionsring mit dem Abstreifer nach unten montieren.

Die Ausrichtung der Kolbenringsicherungen ist in der Abbildung dargestellt.

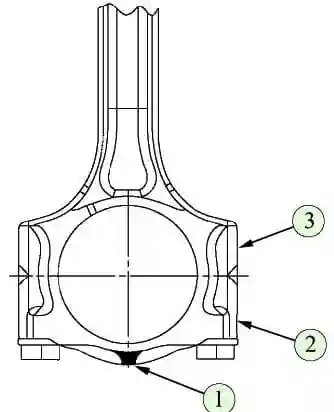

Die Bohrung muss bündig mit der Trennebene in das Pleuel eingebaut werden, wie in der Abbildung gezeigt.

Die Laufbuchse von der gegenüberliegenden Seite einführen, bis sie mit der Trennebene ausgerichtet ist.

Passen Sie die Position der Laufbuchse so an, dass die Bohrung in der Laufbuchse vollständig mit der Bohrung in der Pleuelstange übereinstimmt und der Abstand zwischen den Seitenflächen der Pleuelstange und der Laufbuchse auf beiden Seiten gleich ist.

Wiederholen Sie diesen Vorgang, um die Laufbuchsen für die restlichen Pleuelstangen einzubauen.

Bauen Sie die Laufbuchse ohne Bohrung bündig mit der Trennebene in den Pleueldeckel ein, wie in der Abbildung gezeigt.

Verschieben Sie die Laufbuchse von der gegenüberliegenden Seite, bis sie mit der Trennebene fluchtet.

Passen Sie die Position der Laufbuchse so an, dass der Abstand zwischen den Seitenflächen des Deckels und der Laufbuchse auf beiden Seiten gleich ist.

Wiederholen Sie diese Schritte, um die Laufbuchsen für die restlichen Deckel einzubauen.

Schmieren Sie Zylinder, Laufbuchsen und Kolbenhemden mit Motoröl. Kurbelwellen-Pleuelzapfen

Werkzeug 2 auf Kolben 1 (Abbildung) montieren, sodass der Kolbenschaft ca. 1 cm übersteht.

Die Kolbenringe zusammendrücken und die Kolbenbaugruppe mit Pleuelstange entsprechend der Markierung in den Zylinder einbauen.

Die Markierung am Kolbenboden sollte zum Steuertrieb zeigen.

Die Schritte für die restlichen drei Kolben wiederholen.

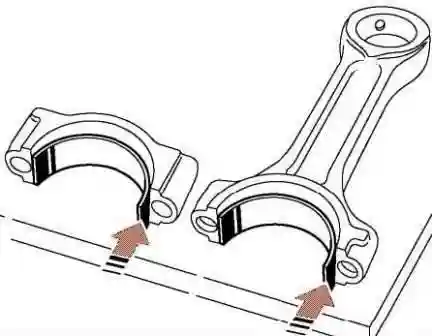

Die Pleueldeckel entsprechend der Markierung montieren.

Die Markierungen auf Deckel und Pleuelstange müssen mit der Zylindernummer übereinstimmen.

Die neuen Pleueldeckel-Befestigungsschrauben montieren und festziehen.

Die Befestigungsschrauben der Hauptlagerdeckel in zwei Schritten anziehen (Wechselkopf 11, Ratsche, Verlängerung, Drehmomentschlüssel, Winkelmesskopf):

- - Ziehen Sie die Schrauben mit einem Anzugsdrehmoment von 19–20 Nm (1,9–2,0 kgf.m) an.

- Ziehen Sie die Schrauben in einem Winkel von 60–65 Grad an.

Setzen Sie einen neuen Zylinderblock-Verstärkungsdichtring und zwei Zentrierstifte in den Zylinderblock ein.

Der Stiftüberstand aus dem Zylinderblock beträgt 9–11 mm.

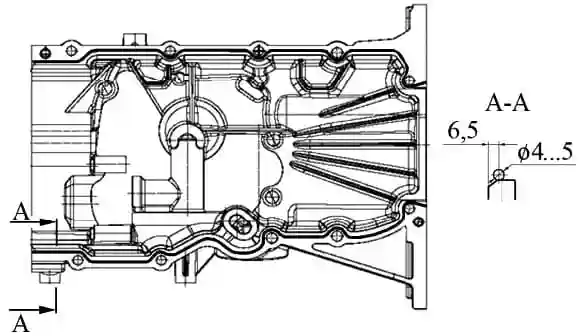

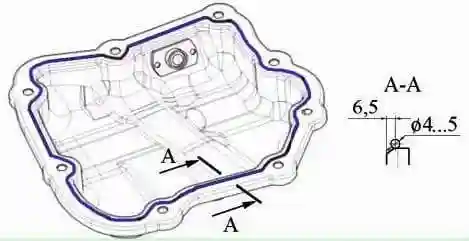

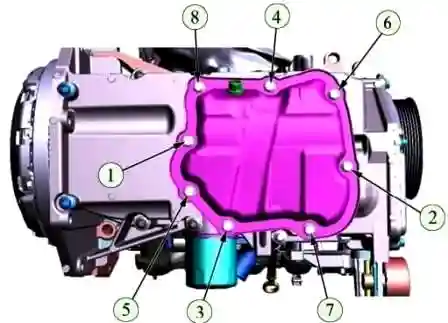

Tragen Sie eine Dichtmittelraupe mit einem Durchmesser von 4–5 mm (Abb. 6) auf die Verbindungsfläche zwischen Zylinderblock und Verstärker mit einem Abstand von 6,5 mm von der Innenkante des Verstärkers auf (Silikondichtmittel TV 1217 L, Verbrauch: 14 g).

Achtung! Die Offenzeit des Dichtmittels beträgt maximal 5 Minuten.

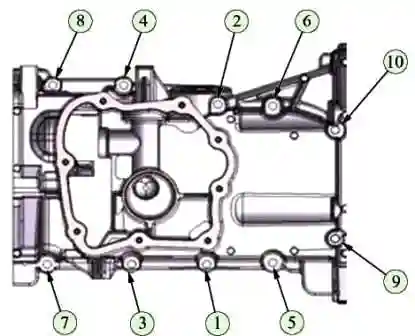

Montieren Sie den Zylinderblockverstärker am Zylinderblock und befestigen Sie ihn mit zehn Schrauben in der in Abbildung 7 gezeigten Reihenfolge.

Anzugsdrehmoment der Schrauben: 21,0–29,0 Nm (2,1–2,9 kgf.m)

Ausgetretenes Dichtmittel entfernen

Eine Dichtmittelraupe mit einem Durchmesser von 4–5 mm (Abb. 8) auf die Verbindungsfläche zwischen Ölwannendeckel und Zylinderblockverstärker auftragen, im Abstand von 6,5 mm von der Innenkante des Verstärkers (Silikondichtmittel TB1217 L, Verbrauch: 8 g).

Achtung! Die Offenzeit des Dichtmittels beträgt maximal 5 Minuten.

Montieren Sie anschließend den montierten Zylinderkopf, wie im Artikel "Demontage und Reparatur des Motorzylinderkopfs" beschrieben.

Montieren Sie die Ölpumpe mit den montierten Ringen am Motor und befestigen Sie sie mit drei Schrauben.

Das Anzugsdrehmoment der Befestigungsschrauben der Ölpumpe beträgt 21–29 Nm (2,1–2,9 kgf.m).

Montieren Sie die Wasserpumpe mit einer neuen Dichtung am Motor und ziehen Sie die vier Befestigungsschrauben fest.

Das Anzugsdrehmoment der Befestigungsschrauben der Wasserpumpe beträgt 21–29 Nm (2,1–2,9 kgf.m). (Wechselkopf 10, Ratsche, Verlängerung, Drehmomentschlüssel).

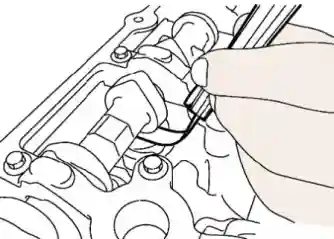

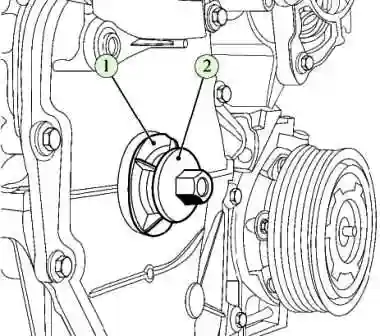

Montieren Sie die Antriebsriemenscheibe an der Wasserpumpe und ziehen Sie die drei Befestigungsschrauben der Wasserpumpenriemenscheibe fest. Halten Sie die Riemenscheibe dabei mit einem Schraubendreher fest.

Das Anzugsdrehmoment der Befestigungsschrauben der Wasserpumpenriemenscheibe beträgt 7,0–7,5 Nm (0,70–0,75 kgf.m) (Schlitzschraubendreher, Wechselkopf 10, Ratsche, Drehmomentschlüssel).

Schmieren Sie die Arbeitskante des hinteren Kurbelwellendichtrings mit Motoröl und montieren Sie den Dichtring am Kurbelwellenflansch.

Setzen Sie die Führungshülse 9 (Abbildung) des hinteren Kurbelwellendichtring-Montagewerkzeugs auf die Kurbelwelle und richten Sie die Bohrung in der Hülse mit Zapfen 2 aus (Werkzeug 7711381919).

Befestigen Sie die Hülse mit zwei Schwungrad-Befestigungsschrauben 3 (auswechselbarer TORX E20-Kopf, Ratsche) auf der Kurbelwelle.

Abdeckung 1, Abbildung 10, Vorrichtungen, Unterlegscheibe 2 und Mutter 3 auf der Führungshülse montieren.

Die Dichtringauflagefläche mit Seifenlauge bestreichen und den Dichtring in den Zylinderblock einpressen. Die Mutter drehen, bis Abdeckung 1 den Zylinderblock berührt (Wechselkopf 17, Ratsche).

Die Vorrichtung zum Einbau des Dichtrings von der Kurbelwelle entfernen.

Das Kühlmittelauslassrohr mit neuer Dichtung am Motor montieren und mit sieben Schrauben befestigen.

Das Anzugsdrehmoment der Rohrbefestigungsschrauben beträgt 21–29 Nm (2,1–2,9 kgf.m)

Schrauben Sie den Kühlmitteltemperatursensor in das Auslassrohr.

Das Anzugsdrehmoment des Kühlmitteltemperatursensors beträgt 25–35 Nm (2,5–3,5 kgf.m).

Montieren Sie das Schwungrad auf der Kurbelwelle und ziehen Sie die neuen Schwungradbefestigungsschrauben (auswechselbarer TORX E20-Kopf, Ratsche) fest.

Montieren Sie die Schwungradsicherung am Motor und ziehen Sie die Schwungradbefestigungsschrauben in der in der Abbildung gezeigten Reihenfolge fest.

Das Anzugsdrehmoment beträgt 103–112 Nm (10,3–1,2 kgf.m).

Entfernen Sie die Schwungradsperre.

Ziehen Sie den neuen Phasenregler-Ölfilter mit Unterlegscheibe in den Zylinderkopf ein.

Filter-Anzugsdrehmomenta – 36,0–43,0 Nm (3,6–4,3 kgf.m) (Wechselkopf 8 für Innensechskant, Ratsche und Verlängerung, Drehmomentschlüssel).

Den Dichtring des elektromagnetischen Ventils des Phasenreglers mit Motoröl schmieren, das Ventil in den Zylinderkopf einbauen und mit einer Schraube befestigen.

Anzugsdrehmoment der Ventilbefestigungsschraube – 8,0–12,0 Nm (0,8–1,2 kgf.m)

Das Thermostatventil in den Zylinderblock einbauen, wobei die Markierung auf dem Ventil nach außen zeigen und sich oben entlang der vertikalen Achse befinden sollte.

Die Thermostatabdeckung montieren und mit zwei Schrauben befestigen. Anzugsdrehmoment der Befestigungsschraube des Thermostatdeckels: 16–17 Nm (1,6–1,7 kgf.m).

Montieren Sie die Befestigungsklammer des Ölstandsanzeigerohrs.

Schmieren Sie den Dichtring des Ölstandsanzeigerohrs und montieren Sie das Rohr im Zylinderblock.

Befestigen Sie das Rohr am Thermostatdeckel.

Montieren Sie die Ölstandsanzeige.

Schmieren Sie den Dichtring des Ölfilters, schrauben Sie den Ölfilter fest, bis der Dichtring den Zylinderblock berührt, und ziehen Sie den Filter von Hand mit einer ¾-Umdrehung fest.

Trägen Sie Dichtmittel auf das Gewinde des Öldrucksensors auf und schrauben Sie den Sensor in den Zylinderblock.

Anzugsdrehmoment des Sensors: 12–17 Nm (1,2–1,7 kgf.m).

Montieren Sie den Klopfsensor am Zylinderblock und befestigen Sie ihn mit der Schraube.

Der Sensorstecker sollte zum Schwungrad.

Das Anzugsdrehmoment der Sensorbefestigungsschraube beträgt 20–25 Nm (2,0–2,5 kgf.m) (Wechselkopf 10, Ratsche, Verlängerung, Drehmomentschlüssel).

Den Dichtring des Kurbelwellenpositionssensors mit Motoröl schmieren, den Sensor am Motor montieren und mit einer Schraube befestigen.

Das Anzugsdrehmoment der Kurbelwellenpositionssensorbefestigungsschraube beträgt 6,0–8,0 Nm (0,6–0,8 kgf.m).

Passfeder und Steuerkettenrad auf die Kurbelwelle montieren (Hammer).

Das Ölpumpenkettenrad auf die Ölpumpenwelle montieren und die Kettenradbefestigungsmutter festziehen.

Das Anzugsdrehmoment der Ölpumpenkettenradbefestigungsmutter beträgt 21–29 Nm (2,1–2,9 kgf.m) (Ringschlüssel 10, Wechselkopf TORX E8-Kopf, Ratsche, austauschbarer Einsatz 10, Drehmomentschlüssel).

Montieren Sie eine neue Ölpumpenantriebskette auf dem Zahnriemen und den Ölpumpenantriebsrädern.

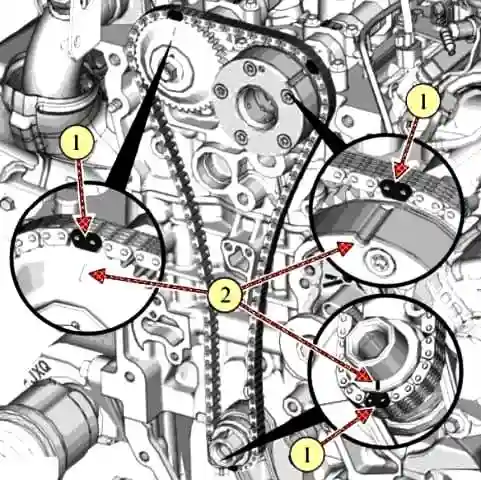

Montieren Sie einen neuen Spanner 1 (Abbildung 14) der Ölpumpenantriebskette auf dem Führungsstift und setzen Sie die Federantenne 2 des Spanners in die Bohrung im Zylinderblock ein.

Schmieren Sie die Lagerflächen der Nockenwellen und bauen Sie die Nockenwellen in den Zylinderkopf ein.

Montieren Sie die Nockenwelle mit Ölkanälen am Flansch von der Einlassseite aus.

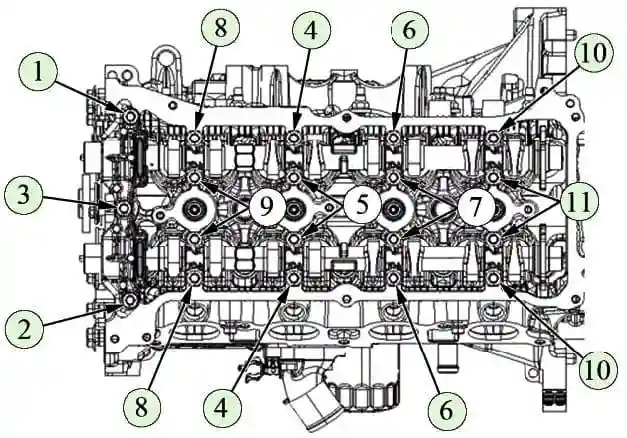

Schmieren Sie die Nockenwellenzapfen, montieren Sie die Nockenwellendeckel und die Befestigungsschrauben des Einlassdeckels.

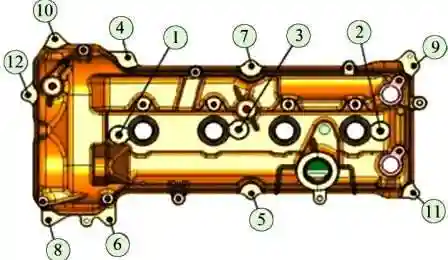

Ziehen Sie die Deckelschrauben in der in Abbildung 11 gezeigten Reihenfolge fest.

Ziehen Sie die Nockenwellenlagerdeckelschrauben in zwei Schritten an:

- – Ziehen Sie die Schrauben mit einem Anzugsdrehmoment von 5,0 Nm an.

- – Ziehen Sie die Schrauben mit einem Anzugsdrehmoment von 9,0–11,0 Nm an.

Drehen Sie die Nockenwellen so, dass sich die Passstifte in der oberen Position befinden (Schlüsselweite 22 mm).

Drehen Sie den Kurbelwellenkeil in die obere Position.

Die neue Steuerkette so auf den Phasenregler montieren, dass sich Markierung 2 (Abbildung 12) des Phasenreglers in der Mitte des orangefarbenen Kettenglieds 1 befindet.

Den Phasenregler mit der Kette auf die Einlassnockenwelle montieren und mit einer Schraube befestigen.

Die Schraube nicht vollständig festziehen (Schlüsselweite 22, Wechselkopf 13, Ratsche und Verlängerung).

Achtung! Achten Sie beim Einbau des Phasenreglers darauf, dass die Befestigungsbohrung an der Phasenreglernabe zwischen den beiden Ölkanälen mit dem Befestigungsstift an der Nockenwelle übereinstimmt.

Achtung! Entfernen Sie nach dem Einbau des Phasenreglers aus den Ersatzteilen den Transportstift.

Legen Sie die Kette so auf das Nockenwellenrad, dass sich Markierung 2 (Abbildung) des Rads in der Mitte des orangefarbenen Kettenglieds 1 befindet.

Setzen Sie das Rad auf die Auslassnockenwelle, richten Sie die Befestigungsbohrung mit dem Stift aus und befestigen Sie es mit einer Schraube. Ziehen Sie die Schraube nicht vollständig fest.

Montieren Sie die Steuerkette so auf dem Kurbelwellenrad, dass sich Markierung 2 (Abbildung 12) in der Mitte des gelben Kettenglieds 2 befindet.

Montieren Sie die Schwungradsperre am Motor und blockieren Sie das Schwungrad.

Montieren Sie einen neuen Kettenspanner am Motor und befestigen Sie ihn mit zwei Schrauben. Das Anzugsdrehmoment der Befestigungsschrauben des Kettenspanners beträgt 21–29 Nm (2,1–2,9 kgf.m).

Montieren Sie einen neuen Kettenspannerschuh auf dem Führungsstift im Zylinderblock.

Montieren Sie einen neuen Kettenspanner am Motor und befestigen Sie ihn mit zwei Schrauben. Das Anzugsdrehmoment der Befestigungsschrauben des Kettenspanners beträgt 8,0–12,0 Nm (0,8–1,2 kgf.m).

Entfernen Sie den Transportstift (8-teiliger Steckschlüssel, Ratsche, Drehmomentschlüssel, Zange) aus dem Spannergehäuse.

Ziehen Sie die Befestigungsschrauben des Phasenreglers und des Nockenwellenrads fest.

Das Anzugsdrehmoment der Befestigungsschrauben beträgt 74–83 Nm (7,4–8,3 kgf.m).

Entfernen Sie die Schwungradsperre vom Motor.

Ziehen Sie die Befestigungsschraube der Nebenantriebsriemenscheibe in die Kurbelwelle ein, drehen Sie die Kurbelwelle eine Umdrehung im Uhrzeigersinn und prüfen Sie, ob die Markierungen auf der Kette mit den Markierungen auf den Kettenrädern und dem Phasenregler übereinstimmen.

Wenn die Markierungen nicht übereinstimmen, wiederholen Sie die Kettenmontage (Wechselkopf 19, Knopf).

Prüfen Sie das Spiel im Ventiltrieb, indem Sie die Kurbelwelle so drehen, dass der zu prüfende Nocken der Nockenwelle nach oben zeigt, wie in der Abbildung gezeigt.

Das zulässige Spiel sollte für Einlassventile 0,26 bis 0,34 mm und für Auslassventile 0,29 bis 0,37 mm betragen.

Weicht das Spiel vom angegebenen Wert ab, bauen Sie die Nockenwellen aus und ersetzen Sie die entsprechenden Stößel.

Je nach Dicke werden Drücker als Ersatzteile in verschiedenen Klassen geliefert.

Tabelle - Drückerklassifizierung

Artikelnr. - Identifikationsnummer - Dicke, mm

- 1 - 300 - 3,00

- 2 – 302 – 3.02

- 3 – 304 – 3.04

- 4 – 306 – 3.06

- 5 – 308 – 3.08

- 6 – 310 – 3.10

- 7 – 312 – 3.12

- 8 – 314 – 3.14

- 9 – 316 – 3.16

- 10 – 318 – 3.18

- 11 – 320 – 3,20

- 12 – 322 – 3,22

- 13 – 324 – 3,24

- 14 – 326 – 3,26

- 15 – 328 – 3,28

- 16 - 330 - 3,30

- 17 – 332 – 3,32

- 18 – 334 – 3,34

- 19 - 336 - 3,36

- 20 - 338 - 3,38

- 21 - 340 - 3,40

- 22 - 342 - 3,42

- 23 - 344 - 3,44

- 24 - 346 - 3,46

- 25 - 348 - 3,48

- 26 - 350 - 3,50

Die Klassifizierung der Stößel ist in der Tabelle angegeben.

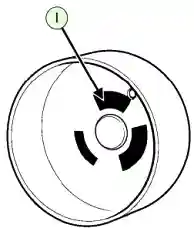

Die Stößelklasse ist auf der Innenseite des Stößels angegeben (siehe Abbildung).

Nach dem Austausch Nach dem Einbau der Stößel die Nockenwellen und den Steuermechanismus gemäß der oben beschriebenen Vorgehensweise einbauen.

Zwei Streifen Dichtmittel entlang der Trennfuge zwischen Zylinderblock und Zylinderkopf sowie zwei Streifen Dichtmittel entlang der Trennfuge zwischen Zylinderblock und Zylinderblockverstärker auf der Steuertriebseite auftragen.

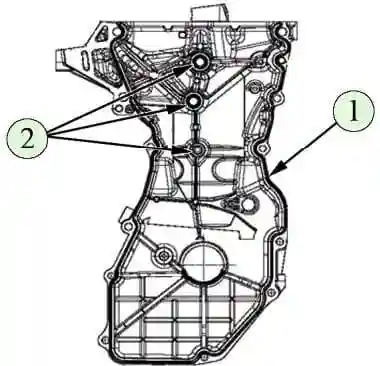

Die Zentrierstifte des Steuergehäusedeckels am Motor montieren. Der Überstand der Stifte über die Passfläche beträgt 10 ± 0,5 mm.

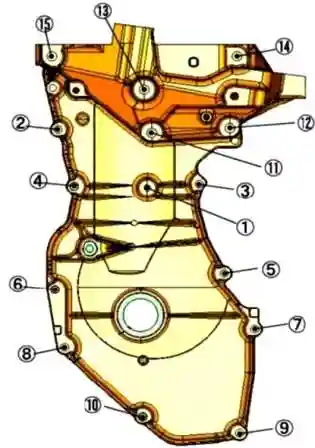

Tragen Sie Dichtmittel wie in der Abbildung gezeigt mit einer Rolle mit 3,5 mm Durchmesser auf die Oberfläche der Zahnriemenabdeckung auf, die mit dem Zylinderblock zusammenpasst (Dichtmittel TV 1217L, Verbrauch: 14 g).

Montieren Sie die Abdeckung und befestigen Sie sie mit den Schrauben in der folgenden Reihenfolge (Wechselköpfe 8, 10, 13, Ratsche, Drehmomentschlüssel):

- – Ziehen Sie die Schrauben 3, 2, 8 und 7 (Abbildung 14) vor. Anzugsdrehmoment: 8,0 Nm (0,8 kgf.m).

- – Ziehen Sie abschließend die Schrauben 1, 2, 3, 4, 5, 6, 7, 8, 11, 12, 13, 14, 15, 9 und 10 fest. Anzugsdrehmomente:

- – Schraube 1: 5–8 Nm (0,5–0,8 kgf.m).

- – Schrauben 2, 3, 4, 5, 6, 7, 8, 9 und 10 – 21–29 Nm (2,1–2,9 kgf.m);

- – Schrauben 11, 12, 13, 14 und 15 – 47–63 Nm (4,7–6,3 kgf.m).

Montieren Sie einen neuen vorderen Kurbelwellendichtring auf einem Dorn (Dorn 77 11 381 918 zum Einbau des vorderen Kurbelwellendichtrings).

Die Dichtungsauflagefläche mit Seifenlauge bestreichen, Dorn 1 (Abbildung) mit der Dichtung auf die Kurbelwelle montieren und Schraube 2 zur Befestigung der Nebenantriebsscheibe festziehen, bis der Dorn die Zahnriemenabdeckung berührt (Wechselkopf 19, Ratsche).

Die Schraube lösen und den Dorn entfernen.

Die beiden Zentrierstifte der Zylinderkopfhaube in den Zylinderkopf drücken.

Der Überstand der Stifte über die Passfläche des Zylinderkopfs beträgt 7+1 mm.

Eine neue Dichtung auf die Zylinderkopfhaube aufbringen.

Zwei 20 mm lange Streifen Dichtmittel auf die Verbindungsstelle zwischen Zylinderkopf und Zahnriemenabdeckung im oberen Bereich auftragen (Dichtmittel TV 1217L, Verbrauch: 3 g).

Setzen Sie die Zylinderkopfhaube mit der Dichtung auf den Zylinderkopf, setzen Sie die Befestigungsschrauben ein und ziehen Sie die Schrauben in der in Abbildung 15 gezeigten Reihenfolge fest.

Anzugsdrehmoment der Zylinderkopfhauben-Befestigungsschrauben: 8,0–12,0 Nm (0,8–1,2 kgf.m)

Bauen Sie den Phasensensor in die Zylinderkopfhaube ein und befestigen Sie ihn mit einer Schraube.

Anzugsdrehmoment der Phasensensor-Befestigungsschrauben: 9,0–12,0 Nm (0,9–1,2 kgf.m)

Zündkerzen festziehen. Anzugsdrehmoment der Zündkerzen: 21,0–27,0 Nm (2,1–2,7 kgf.m)

Zündspulen einbauen und mit Schrauben an der Zylinderkopfhaube befestigen.

Anzugsdrehmoment der Befestigungsschrauben der Zündspule: 9,0–12,0 Nm (0,9–1,2 kgf.m)

Kraftstoffverteilerrohr mit Einspritzdüsen am Motor montieren und mit zwei Schrauben befestigen.

Anzugsdrehmoment der Befestigungsschrauben des Kraftstoffverteilerrohrs: 21,0–29,0 Nm (2,1–2,9 kgf.m)

Die Kabelbaumstecker der Einspritzdüsen an die Einspritzdüsen anschließen.

Das Schutzgitter des Kraftstoffverteilerrohrs einbauen und mit zwei Schrauben an der Zylinderkopfhaube und zwei Schrauben am Kraftstoffverteilerrohr befestigen.

Das Anzugsdrehmoment der Schrauben, mit denen das Schutzgitter am Zylinderkopf befestigt ist, Das Anzugsdrehmoment der Abdeckung beträgt 21,0–29,0 Nm (2,1–2,9 kgf.m), das Anzugsdrehmoment der Schrauben, mit denen das Sieb an der Kraftstoffleitung befestigt ist, beträgt 10,0–13,0 Nm (1,0–1,3 kgf.m).

Montieren Sie die Kabelbaumhalterung am Motor und befestigen Sie sie mit einer Schraube an der Zylinderkopfhaube.

Das Anzugsdrehmoment der Halterungsschraube beträgt 8,0–12,0 Nm. (0,8–1,2 kgf.m) (Wechselkopf 8, Ratsche, Drehmomentschlüssel).

Die Steckverbinder des Kabelbaums an die Zündspulen anschließen und den Kabelbaum an der Zylinderkopfhaube und der Halterung befestigen.

Das Ansaugmodul mit neuen Dichtungen am Motor montieren und mit Schrauben am Zylinderkopf und an der Zylinderkopfhaube befestigen.

Das Anzugsdrehmoment der Befestigungsschrauben des Ansaugmoduls beträgt 7–15 Nm (0,7–1,5 kgf.m).

Das Kurbelgehäuseentlüftungsrohr montieren und mit Schellen befestigen.

Die Drosselklappen-Heizschläuche montieren und mit Schellen befestigen.

Die Schwungradsperre am Motor montieren und das Schwungrad sperren.

Die Sitzfläche der Nebenantriebsriemenscheibe unter dem Wellendichtring mit Motoröl schmieren, die Riemenscheibe auf die Kurbelwelle montieren und mit einer neuen Schraube.

Das Anzugsdrehmoment der Riemenscheiben-Befestigungsschraube beträgt 30,0–40,0 Nm (3,0–4,0 kgf.m). Nach dem Anziehen die Schraube in einem Winkel von 60°–66° anziehen.

Schwungradsperre entfernen.

Die Halterung des Zusatzaggregats am Motor montieren und mit vier Schrauben befestigen.

Anzugsdrehmoment für die Befestigungsschrauben der Halterung: 21,0–29,0 Nm (2,1–2,9 kgf.m).

Das untere Hitzeschild am Auspuffkrümmer montieren und mit Schrauben befestigen.

Anzugsdrehmoment für die Befestigungsschrauben des Schildes: 10,0–13,0 Nm (1,0–1,3 kgf.m) (Wechselkopf 10, Ratsche und Verlängerung, Drehmomentschlüssel).

Am Motor montieren Ersetzen Sie die Dichtung des Abgaskrümmers und befestigen Sie den Krümmer mit Muttern.

Anzugsdrehmoment der Befestigungsmuttern des Abgaskrümmers: 30,0–40,0 Nm (3,0–4,0 kgf.m).

Ziehen Sie die Lambdasonde im Abgaskrümmer fest. Anzugsdrehmoment der Lambdasonde: 38–50 Nm (3,8–5,0 kgf.m).

Oberen Hitzeschild am Abgaskrümmer montieren und mit Schrauben befestigen.

Anzugsdrehmoment der Befestigungsschraube des Schildes: 10,0–13,0 Nm (1,0–1,3 kgf.m) (10-mm-Steckschlüssel, Ratsche mit Verlängerung, Drehmomentschlüssel).

Generator an der Halterung des Zusatzaggregats montieren und mit zwei Schrauben befestigen.

Anzugsdrehmoment der Befestigungsschraube des Generators: 21,0–29,0 Nm (2,1–2,9 kgf.m).

Klimakompressor an der Halterung des Zusatzaggregats montieren und mit drei Schrauben befestigen.

Anzugsdrehmoment der Befestigungsschraube des Kompressors: 21,0–29,0 Nm (2,1–2,9 kgf.m) (Wechselkopf 10, Ratsche Verlängerung, Drehmomentschlüssel).

Montieren Sie den Nebenantriebsriemen am Motor (Werkzeug 67.7834-9703 zur Montage eines elastischen Riemens).

Setzen Sie den Trichter auf den Öleinfüllstutzen.

Füllen Sie 4,7 l Öl in den Motor.

Setzen Sie den Öleinfülldeckel wieder auf.