Устанавливаем блок цилиндров на стенд для разборки и сборки агрегатов

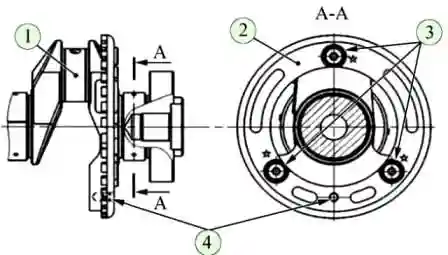

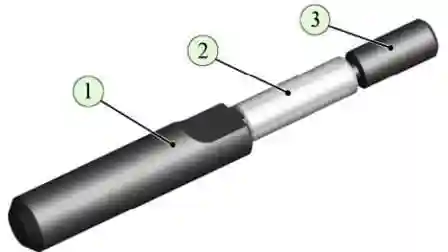

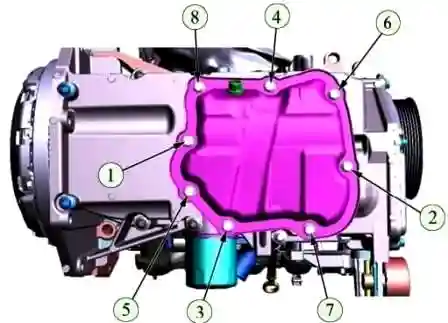

Устанавливаем на коленчатый вал 1, рисунок 1, штифт 4 центрирующий диск задающего положения коленчатого вала

Закручиваем и затягиваем три болта 3 крепления диска задающего.

Момент затяжки болтов крепления диска 20-24 Нм (2,0-2,4 кгсм)

Снимаем с коленчатого вала центрирующий штифт

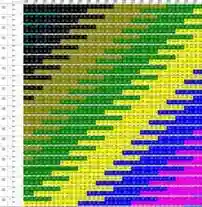

Подбираем вкладыши коренных подшипников коленчатого вала согласно классификации коренных шеек коленчатого вала и опор в блоке цилиндров в соответствии с таблицей 1

Цвет в таблице означает маркировку вкладыша, нанесенную на его торец.

Цвет маркировки соответствует определенному классу вкладыша, который необходимо устанавливать в зависимости от класса диаметра коренных шеек и класса диаметра отверстий в опорах.

В верхней части таблицы указаны классы диаметров отверстий в опорах блока цилиндров, в левой части – классы диаметров коренных шеек коленчатого вала.

Сокращения, приведенные в таблице 1:

- UPR – вкладыш, устанавливаемый в опору блока цилиндров;

- LWR – вкладыш, устанавливаемый в крышку коренного подшипника.

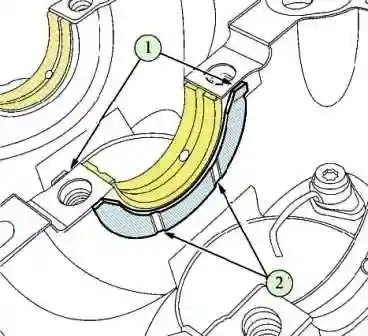

Устанавливаем вкладыши с канавками в опоры блока цилиндров.

Выравниваем новые вкладыши подшипников с канавками на блоке цилиндров, совместив канавку вкладыша с канавкой опоры

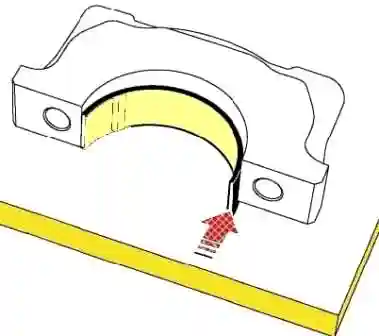

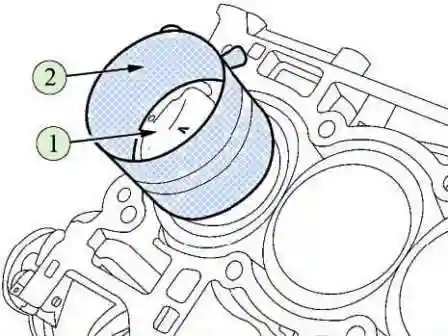

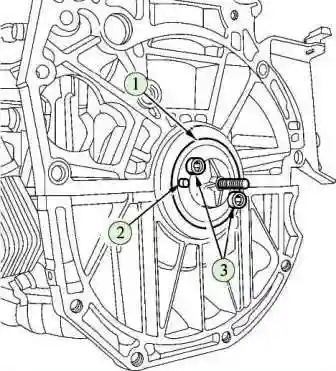

Устанавливаем вкладыши подшипника вровень с опорой, как показано на рисунке 2, и надавливаем на него с обратной стороны для того, чтобы установить вкладыш вровень с опорой

Регулируем положение вкладышей так, чтобы они располагались по центру опор блока цилиндров

Устанавливаем вкладыши без канавок в крышки блока цилиндров

Устанавливаем вкладыши вровень с поверхностью крышки коренного подшипника, как показано на рисунке 3, и сдвигаем его к противоположной стороне до выравнивания с крышкой

Таким же образом устанавливаем остальные вкладыши

Регулируем положение вкладышей так, чтобы они располагались по центру крышек блока цилиндров

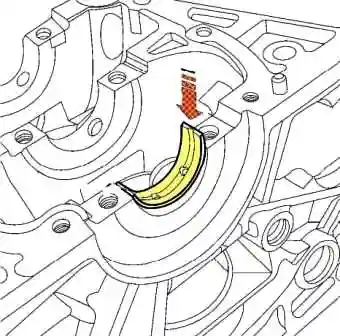

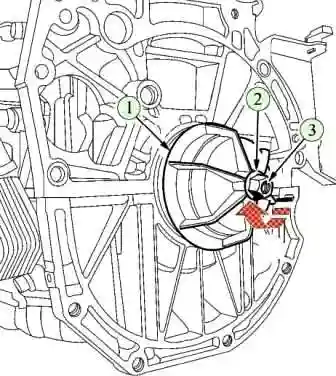

Устанавливаем упорные полукольца коленчатого вала в гнездах третьей опоры блока цилиндров, совместив усики полуколец с пазами 1, рисунок 4, опоры.

При этом канавки 2 полуколец должны находиться со стороны коленчатого вала

Смазываем моторным маслом поверхности вкладышей коренных подшипников и упорных полуколец коленчатого вала, контактирующие с коленчатым валом

Устанавливаем в блок цилиндров коленчатый вал

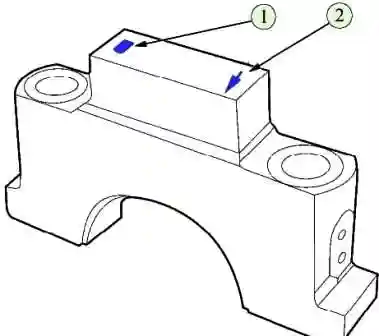

Устанавливаем на блок цилиндров крышки коренных подшипников в сборе с вкладышами в соответствии с их нумерацией

Нумерация крышек начинается со стороны привода ГРМ.

Стрелки на крышках должны быть направлены в сторону привода ГРМ

Нумерация и стрелки расположены на поверхностях бобышек крышек, как показано на рисунке 5

Устанавливаем и закручиваем новые болты крепления крышек коренных подшипников

Затягиваем болты крепления крышек коренных подшипников в два приема (головка сменная TORX E14, вороток, удлинитель, ключ моментный, головка измерения угла поворота):

- - затянуть болты моментом затяжки 30-35 Нм (3,0-3,5 кгс.м);

- - довернуть болты на угол 60º-65º.

После этого проверяем вращение коленчатого вала. Вал должен вращаться от усилия руки свободно и без заеданий.

При тугом вращении или наличии заеданий необходимо снять коленчатый вал и повторить операцию по подбору комплекта вкладышей.

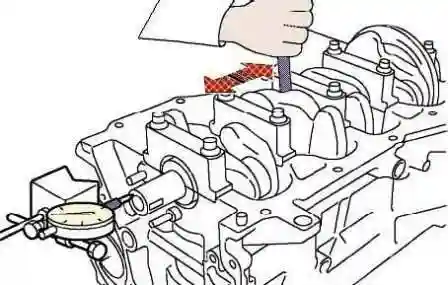

Проверяем осевой зазор коленчатого вала

Установить на блок цилиндров стойку с индикатором, как показано на рисунке.

Опереть измерительный стержень индикатора на фланец коленчатого вала и выставить шкалу индикатора на ноль.

Перемещая коленчатый вал с помощью отверток, замерить осевой зазор вала.

Осевой зазор коленчатого вала должен быть в пределах 0,1…0,3 мм.

При осевом зазоре более 0,3 мм произвести регулировку зазора путем замены упорных полуколец (штатив ШМ-ПВ-8, индикатор ИЧ-10, отвертка плоская - 2 шт., микрометр типа МК 25-1).

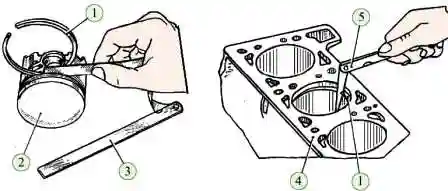

Проверяем зазоры по высоте между поршневыми канавками и кольцами и зазоры в замках колец.

Зазор между кольцом 1, рисунок, и стенкой канавки поршня 2 для верхнего компрессионного кольца должен быть 0,06…0,15 мм, для второго - 0,03…0,07 мм, для маслосъемного кольца - 0,045…0,125 мм.

Зазор измерять в трех точках, находящихся под углом 120º друг к другу.

Зазор в замке верхнего компрессионного кольца должен быть 0,2…0,3 мм, для второго – 0,35…0,50 мм, для маслосъемного кольца – 0,20…0,45 мм.

Поршневые кольца с зазором в замке, превышающем максимальное значение заменить, при зазоре менее минимального значения допускается запилить стыковые поверхности кольца (набор щупов, надфиль).

Сборка шатунно-поршневой группы

Устанавливаем крышки шатунов на шатуны и закручиваем, не затягивая болты крепления

Помещаем шатуны в нагретую до 240º электропечь.

Верхние головки шатунов должны быть направлены внутрь печи.

Время нагрева шатунов в печи не менее 15 минут

Устанавливаем на валик приспособления 1, рисунок, поршневой палец 2 и направляющую 3

Извлекаем из электропечи нагретый шатун, быстро закрепляем его за нижнюю головку в тисках так, чтобы установочная метка 1, рисунок, располагалась со стороны установки поршневого пальца

Надеваем поршень на головку шатуна чтобы установочная метка (точка на днище поршня) располагалась со стороны установки поршневого пальца.

Совмещаем отверстие под поршневой палец с отверстием верхней головки шатуна и вводим в отверстие приспособление в сборе с поршневым пальцем до упора заплечиков оправки в бобышку поршня.

При этом поршень должен прижиматься бобышкой к верхней головке шатуна против направления запрессовки пальца.

Повторяем эту операцию для остальных поршней.

Далее откручиваем болты крепления и снимаем крышки шатунов

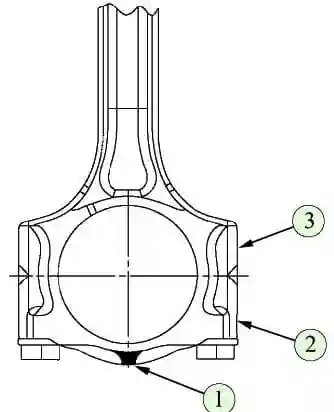

После этого нужно подсобрать шатунные вкладыши согласно классификации шатунных шеек коленчатого вала и отверстий в нижних головках шатунов в соответствии с таблицей 2

Цвет в таблице означает маркировку вкладыша, нанесенную на его торец.

Цвет маркировки соответствует определенному классу вкладыша, который необходимо устанавливать в зависимости от класса диаметра шатунных шеек и класса диаметра отверстий в нижних головках шатунов.

В верхней части таблицы указаны классы диаметров отверстий в нижних головках шатунов, в левой части – классы диаметров шатунных шеек коленчатого вала.

Сокращения, приведенные в таблице:

- UPR – вкладыш, устанавливаемый в шатун;

- LWR – вкладыш, устанавливаемый в крышку шатуна.

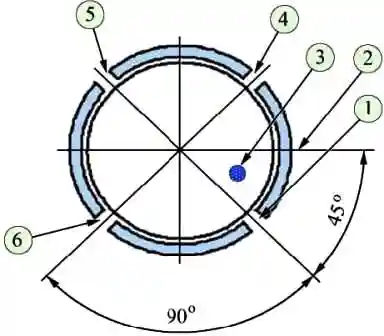

Устанавливаем на поршни поршневые кольца

Нижнее компрессионное кольцо устанавливаем скребком вниз

Ориентация замков поршневых колец показана на рисунке

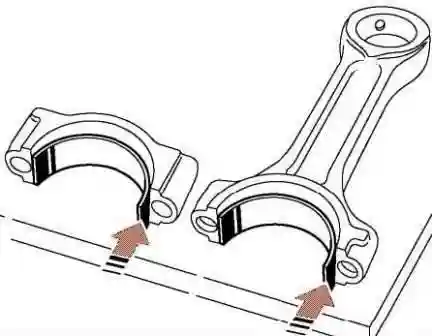

Устанавливаем в шатун с отверстием вровень с плоскостью разъема, как показано на рисунке

Сдвигаем вкладыш с противоположной стороны до выравнивания с плоскостью разъема

Регулируем положение вкладыша так, чтобы отверстие во вкладыше полностью совпадало с отверстием в шатуне и, расстояние от боковых поверхностей шатуна до вкладыша с каждой стороны было одинаковым

Повторяем эту операцию по установке вкладышей для остальных шатунов

Устанавливаем в крышку шатуна вкладыш без отверстия вровень с плоскостью разъема, как показано на рисунке.

Сдвигаем вкладыш с противоположной стороны до выравнивания с плоскостью разъема

Регулируем положение вкладыша, чтобы расстояние от боковых поверхностей крышки до вкладыша с каждой стороны было одинаковым

Повторяем операции по установке вкладышей для остальных крышек

Смазываем моторным маслом цилиндры, вкладыши, юбки поршней, шатунные шейки коленчатого вала

Устанавливаем на поршень 1, рисунок, приспособление 2 так, чтобы юбка поршня выступала из приспособления примерно на 1 см

Сжимаем поршневые кольца и устанавливаем поршень в сборе с шатуном в цилиндр, в соответствии с маркировкой.

Метка на днище поршня должна быть обращена в сторону привода ГРМ.

Повторяем операции для остальных трех поршней.

Устанавливаем крышки шатунов в соответствии с маркировкой.

Маркировка на крышке и на шатуне должна соответствовать номеру цилиндра.

Устанавливаем и закручиваем новые болты крепления крышек шатунов.

Выполнить затяжку болтов крепления крышек коренных подшипников в два приема (головка сменная 11, вороток, удлинитель, ключ моментный, головка измерения угла поворота):

- - затянуть болты моментом затяжки 19-20 Нм (1,9-2,0 кгс.м);

- - довернуть болты на угол 60º-65º.

Установить в блок цилиндров новое уплотнительное кольцо усилителя блока цилиндров и два центрирующих штифта.

Выступание штифтов из блока цилиндров – 9…11 мм

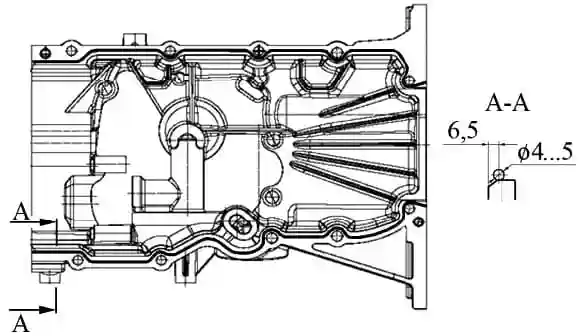

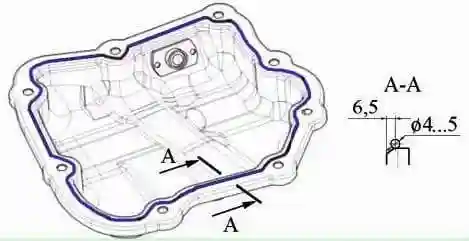

Нанести валик герметика диаметром 4…5 мм, рисунок 6, на плоскость разъема усилителя блока цилиндров с блоком цилиндров на расстоянии 6,5 мм от внутреннего края усилителя (герметик силиконовый ТВ 1217 L, норма расхода – 14 г).

Внимание! Время открытой выдержки герметика не более 5 мин.

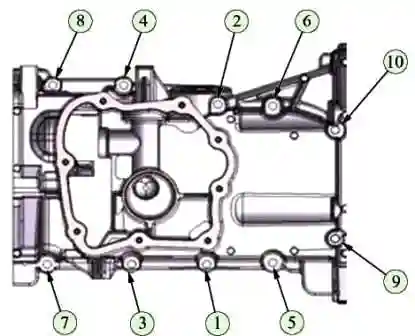

Установить усилитель блока цилиндров на блок цилиндров и закрепить десятью болтами в порядке, указанном на рисунке 7

Момент затяжки болтов – 21,0-29,0 Н.м (2,1-2,9 кгс.м)

Удалить остатки выступившего герметика

Нанести валик герметика диаметром 4…5 мм, рисунок 8, на плоскость разъема крышки масляного картера с усилителем блока цилиндров на расстоянии 6,5 мм от внутреннего края усилителя (герметик силиконовый ТВ1217 L, норма расхода – 8 г).

Внимание! Время открытой выдержки герметика не более 5 мин.

После этого устанавливаем собранную головку цилиндров, как указано в статье «Разборка и ремонт головки цилиндров двигателя»

Установить на двигатель масляный насос с кольцами в сборе и закрепить тремя болтами.

Момент затяжки болтов крепления масляного насоса – 21-29 Нм (2,1-2,9 кгс.м)

Установить на двигатель водяной насос с новой прокладкой и завернуть и затянуть четыре болта крепления.

Момент затяжки болтов крепления водяного насоса – 21-29 Нм (2,1-2,9 кгс.м) (головка сменная 10, вороток, удлинитель, ключ моментный).

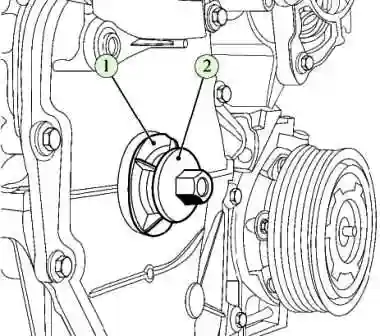

Установить на водяной насос шкив привода, завернуть и затянуть три болта крепления шкива водяного насоса, удерживая шкив отверткой.

Момент затяжки болтов крепления шкива водяного насоса – 7,0-7,5 Нм (0,70-0,75 кгс.м) (отвертка плоская, головка сменная 10, вороток, ключ моментный).

Смазать рабочую кромку заднего сальника коленчатого вала моторным маслом и установить сальник но фланец коленчатого вала

Установить направляющую втулку 9, рисунок, приспособления для установки заднего сальника на коленчатый вал, совместив отверстие во втулке со штифтом 2 (приспособление 7711381919).

Закрепить втулку на коленчатом валу при помощи двух болтов 3 крепления маховика (головка сменная TORX E20, вороток)

Установить на направляющую втулку крышку 1, рисунок 10, приспособления, шайбу 2 и гайку 3.

Нанести на посадочную поверхность сальника мыльный раствор и запрессовать сальник в блок цилиндров, вращая гайку до соприкосновения крышки 1 с блоком цилиндров (головка сменная 17, вороток).

Снять приспособление для установки сальника с коленчатого вала.

Установить на двигатель отводящий патрубок охлаждающей жидкости с новой прокладкой и закрепить семью болтами.

Момент затяжки болтов крепления патрубка – 21-29 Нм (2,1-2,9 кгс.м)

Завернуть в патрубок отводящий датчик температуры охлаждающей жидкости.

Момент затяжки датчика температуры охлаждающей жидкости – 25-35 Нм (2,5-3,5 кгс.м)

Установить маховик на коленчатый вал и завернуть новые болты крепления маховика (головка сменная TORX E20, вороток).

Установить на двигатель фиксатор маховика и затянуть болты крепления маховика в последовательности, указанной на рисунке.

Момент затяжки болтов – 103-112 Нм (10,3-1,2 кгс.м)

Снять фиксатор маховика.

Завернуть в головку цилиндров новый масляный фильтр фазорегулятора с шайбой.

Момент затяжки фильтра – 36,0-43,0 Нм (3,6-4,3 кгс.м) (головка сменная 8 под внутренний шестигранник, вороток и удлинитель, ключ моментный).

Смазать уплотнительное кольцо электромагнитного клапана фазорегулятора моторным маслом, установить клапан в головку цилиндров и закрепить болтом.

Момент затяжки болта крепления клапана – 8,0-12,0 Нм (0,8-1,2 кгс.м)

Установить в блок цилиндров клапан термостата, при этом метка на клапане должна быть обращена наружу и располагаться вверху по вертикальной оси.

Установить крышку термостата и закрепить ее двумя болтами. Момент затяжки болтов крепления крышки термостата – 16-17 Нм (1,6-1,7 кгс.м)

Установить клипсу крепления трубки указателя уровня масла.

Смазать уплотнительное кольцо трубки указателя уровня масла и установить трубку в блок цилиндров

Зафиксировать трубку на крышке термостата.

Установить указатель уровня масла.

Смазать уплотнительное кольцо масляного фильтра, завернуть масляный фильтр до касания уплотнительным кольцом блока цилиндров и довернуть фильтр усилием рук на ¾ оборота

Нанести на резьбовую часть датчика давления масла герметик, завернуть датчик в блок цилиндров.

Момент затяжки датчика – 12-17 Нм (1,2-1,7 кгс.м)

Установить на блок цилиндров датчик детонации и закрепить болтом.

При этом разъем датчика должен быть направлен в сторону маховика.

Момент затяжки болта крепления датчика – 20-25 Нм (2,0-2,5 кгс.м) (головка сменная 10, вороток, удлинитель, ключ моментный).

Смазать моторным маслом уплотнительное кольцо датчика положения коленчатого вала, установить датчик на двигатель и закрепить болтом.

Момент затяжки болта крепления датчика положения коленчатого вала – 6,0-8,0 Нм (0,6-0,8 кгс.м)

Установить на коленчатый вал шпонку и звездочку привода ГРМ (молоток).

Установить звездочку масляного насоса на вал масляного насоса, завернуть и затянуть гайку крепления звездочки.

Момент затяжки гайки крепления звездочки масляного насоса – 21-29 Нм (2,1-2,9 кгс.м) (ключ гаечный кольцевой 10, головка сменная TORX Е8, вороток, вставка сменная 10, ключ моментный).

Установить на звездочки привода ГРМ и масляного насоса новую цепь привода масляного насоса.

Установить на направляющий штифт новый натяжитель 1, рисунок 14, цепи привода масляного насоса и завести усик пружины 2 натяжителя в отверстие на блоке цилиндров.

Смазать опорные поверхности распределительных валов и установить в головку цилиндров распределительные валы.

Распределительный вал с масляными каналами на фланце устанавливать со стороны впуска

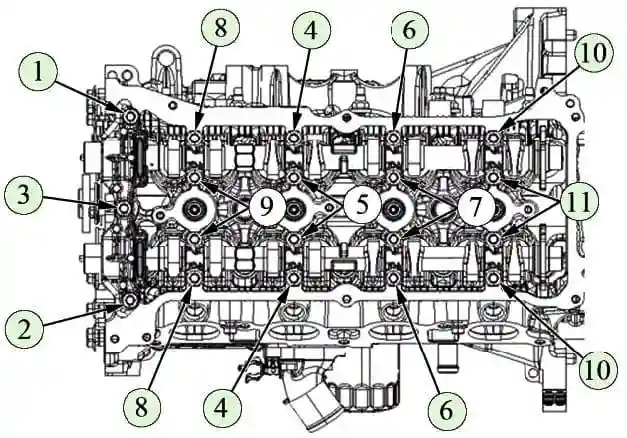

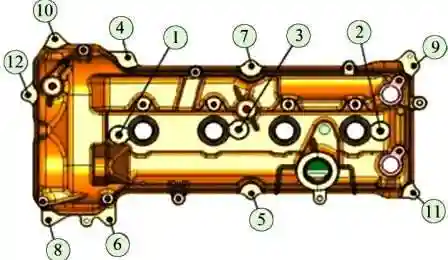

Смазать шейки распределительных валов, установить крышки распределительных валов и болты крепления крышек впуска

Завернуть и затянуть болты крепления крышек в последовательности, указанной на рисунке 11.

Затяжку болтов крепления крышек подшипников распределительных валов выполнять в два приема:

- - затянуть болты моментом затяжки 5,0 Нм;

- - затянуть болты моментом затяжки 9,0…11,0 Нм.

Повернуть распределительные валы так, чтобы установочные штифты оказались в верхнем положении (ключ гаечный 22).

Повернуть коленчатый вал шпонкой в верхнее положение.

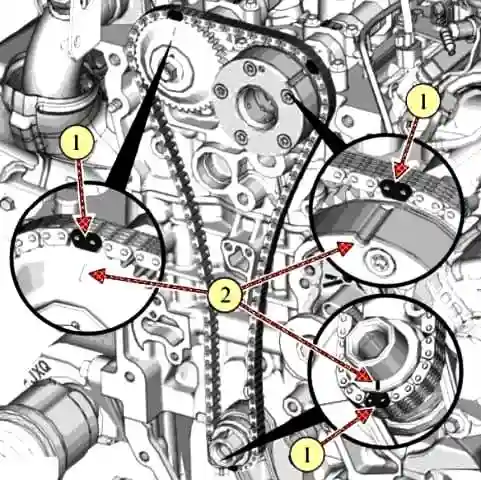

Установить новую цепь привода ГРМ на фазорегулятор так, чтобы метка 2, рисунок 12, фазорегулятора располагалась посередине оранжевого звена 1 цепи.

Установить фазорегулятор с цепью на впускной распределительный вал и закрепить болтом.

Болт окончательно не затягивать (ключ гаечный 22, головка сменная 13, вороток и удлинитель).

Внимание! При установке фазорегулятора обязательно совместить установочное отверстие на ступице фазорегулятора, расположенное между двумя масляными каналами с установочным штифтом на распределительном валу.

Внимание! После установки фазорегулятора из запасных частей удалить из него транспортировочный штифт.

Установить цепь на звездочку распределительного вала так, чтобы метка 2, рисунок, звездочки располагалась посередине оранжевого звена 1 цепи.

Установить звездочку на выпускной распределительный вал, совместив установочное отверстие со штифтом, и закрепить болтом. Болт окончательно не затягивать

Установить цепь привода ГРМ на звездочку коленчатого вала так, чтобы метка 2, рисунок 12, располагалась посередине желтого звена 2 цепи.

Установить на двигатель фиксатор маховика и заблокировать маховик.

Установить на двигатель новый успокоитель цепи и закрепить двумя болтами. Момент затяжки болтов крепления успокоителя – 21-29 Нм (2,1-2,9 кгс.м)

Установить на направляющий штифт в блоке цилиндров новый башмак натяжителя цепи.

Установить на двигатель новый натяжитель цепи и закрепить двумя болтами. Момент затяжки болтов крепления натяжителя цепи – 8,0-12,0 Н.м (0,8-1,2 кгс.м).

Извлечь из корпуса натяжителя транспортировочный штифт (головка сменная 8, вороток, ключ моментный, плоскогубцы).

Затянуть болты крепления фазорегулятора и звездочки распределительных валов.

Момент затяжки болтов крепления – 74-83 Нм (7,4-8,3 кгс.м)

Снять с двигателя фиксатор маховика.

Завернуть в коленчатый вал болт крепления шкива привода вспомогательных агрегатов, повернуть коленчатый вал на один оборот по часовой стрелке и проверить совпадение меток на цепи с метками на звездочках и на фазорегуляторе.

При несовпадении меток повторить операции по установке цепи (головка сменная 19, вороток).

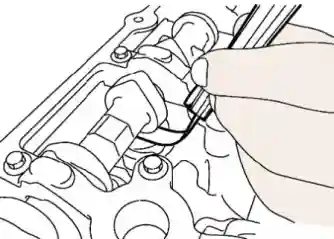

Проверить зазоры в механизме привода клапанов, поворачивая коленчатый вал так, чтобы проверяемый кулачок распределительного вала был направлен вверх, как показано на рисунке.

Допустимый зазор должен быть: для впускных клапанов – 0,26…0,34 мм, для выпускных клапанов – 0,29…0,37 мм.

При отклонении зазора от указанной величины, снять распределительные валы и заменить соответствующие толкатели.

В зависимости от толщины толкатели поставляются в запасные части нескольких классов.

Таблица – Классификация толкателей

№ пп. - Идентификационный номер - Толщина, мм

- 1 - 300 - 3,00

- 2 - 302 - 3,02

- 3 - 304 - 3,04

- 4 - 306 - 3,06

- 5 - 308 - 3,08

- 6 - 310 - 3,10

- 7 - 312 - 3,12

- 8 - 314 - 3,14

- 9 - 316 - 3,16

- 10 - 318 - 3,18

- 11 - 320 - 3,20

- 12 - 322 - 3,22

- 13 - 324 - 3,24

- 14 - 326 - 3,26

- 15 - 328 - 3,28

- 16 - 330 - 3,30

- 17 - 332 - 3,32

- 18 - 334 - 3,34

- 19 - 336 - 3,36

- 20 - 338 - 3,38

- 21 - 340 - 3,40

- 22 - 342 - 3,42

- 23 - 344 - 3,44

- 24 - 346 - 3,46

- 25 - 348 - 3,48

- 26 - 350 - 3,50

Классификация толкателей приведена в таблице.

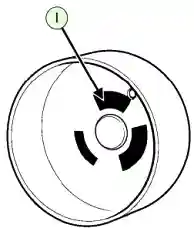

Класс толкателя указан на внутренней поверхности толкателя, рисунок.

После замены толкателей установить распределительные валы и механизм привода ГРМ, согласно приведенной выше процедуре.

Нанести две полоски герметика по линии разъема блока цилиндров с головкой цилиндров и две полоски герметика по линии разъема блока цилиндров с усилителем блока цилиндров со стороны привода ГРМ

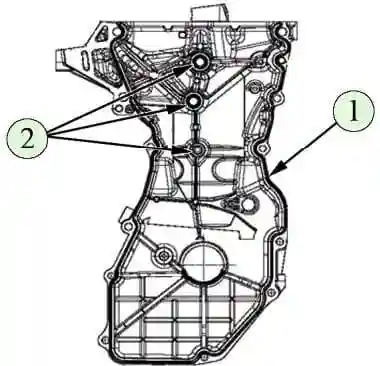

Установить на двигатель центрирующие штифты крышки привода ГРМ. Выступание штифтов над привалочной поверхностью – 10±0,5мм

Нанести герметик на поверхность крышки привода ГРМ, сопрягаемую с блоком цилиндров, как показано на рисунке, валиком диаметром 3,5 мм (герметик ТВ 1217L, норма расхода – 14 г).

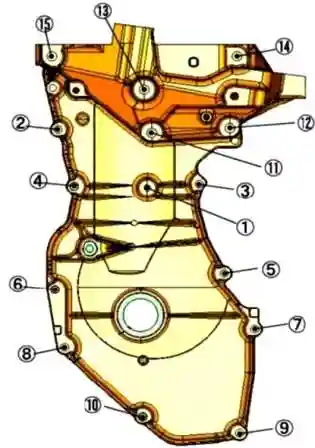

Установить крышку и закрепить болтами в следующем порядке (головки сменные 8, 10, 13, вороток, ключи моментные):

- - предварительно затянуть болты 3, 2, 8 и 7, рисунок 14. Момент затяжки болтов – 8,0 Нм (0,8 кгс.м);

- - окончательно затянуть болты 1, 2, 3, 4, 5, 6, 7, 8, 11, 12, 13, 14, 15, 9 и 10. Моменты затяжки:

- - болта 1 – 5-8 Нм (0,5…0,8 кгс.м);

- - болтов 2, 3, 4, 5, 6, 7, 8, 9 и 10 – 21-29 Нм (2,1-2,9 кгс.м);

- - болтов 11, 12, 13, 14 и 15 – 47-63 Нм (4,7-6,3 кгс.м).

Установить новый передний сальник коленчатого вала на оправку (оправка 77 11 381 918 для установки переднего сальника коленчатого вала).

Нанести на посадочную поверхность сальника мыльный раствор, установить оправку 1, рисунок, с сальником на коленчатый вал, завернуть болт 2 крепления шкива привода вспомогательных агрегатов до соприкосновения оправки с крышкой привода ГРМ (головка сменная 19, вороток).

Отвернуть болт и снять оправку.

Запрессовать в головку цилиндров два центрирующих штифта крышки головки цилиндров.

Выступание штифтов над привалочной поверхностью головки цилиндров 7+1 мм

Установить на крышку головки цилиндров новую прокладку.

Нанести две полоски герметика длиной 20 мм в месте сопряжения головки цилиндров с крышкой привода ГРМ в верхней части (герметик ТВ 1217L, норма расхода – 3 г).

Установить крышку головки цилиндров с прокладкой на головку цилиндров, болты крепления крышки и затянуть болты в порядке, указанном на рисунке 15.

Момент затяжки болтов крепления крышки головки цилиндров – 8,0-12,0 Нм (0,8-1,2 кгс.м)

Установить в крышку головки цилиндром датчик фаз и закрепить болтом.

Момент затяжки болта крепления датчика фаз – 9,0-12,0 Нм (0,9-1,2 кгс.м)

Завернуть свечи зажигания. Момент затяжки свечей зажигания – 21,0-27,0 Нм (2,1-2,7 кгс.м)

Установить катушки зажигания и закрепить болтами на крышке головки цилиндров.

Момент затяжки болтов крепления катушек зажигания – 9,0-12,0 Нм (0,9-1,2 кгс.м)

Установить на двигатель топливную рампу с форсунками в сборе и закрепить двумя болтами.

Момент затяжки болтов крепления топливной рампы – 21,0-29,0 Нм (2,1-2,9 кгс.м)

Присоединить штекерные колодки жгута проводов форсунок к форсункам.

Установить экран защитный топливной рампы и закрепить его двумя болтами к крышке головки цилиндров и двумя болтами к топливной рампе.

Момент затяжки болтов крепления эк-рана к крышке головки цилиндров – 21,0-29,0 Нм (2,1-2,9 кгс.м), момент затяжки болтов крепления экрана к топливной рампе – 10,0-13,0 Нм (1,0-1,3 кгс.м)

Установить на двигатель кронштейн крепления жгута проводов и закрепить болтом к крышке головки цилиндров.

Момент затяжки болта крепления кронштейна – 8,0-12,0 Нм. (0,8-1,2 кгс.м) (головка сменная 8, вороток, ключ моментный).

Присоединить штекерные колодки жгута проводов к катушкам зажигания и закрепить жгут на крышке головки цилиндров и на кронштейне.

Установить на двигатель модуль впуска с новыми прокладками и закрепить болтами на головке цилиндров и на крышке головки цилиндров.

Момент затяжки болтов крепления модуля впуска – 7-15 Нм (0,7-1,5 кгс.м)

Установить трубку вентиляции картерных газов и закрепить хомутами

Установить шланги подогрева дроссельного патрубка и закрепит хомутами

Установить на двигатель фиксатор маховика и заблокировать маховик

Смазать моторным маслом посадочную поверхность шкива привода вспомогательных агрегатов под сальник, установить шкив на коленчатый вал и закрепить новым болтом.

Момент затяжки болта крепления шкива – 30,0-40,0 Нм. (3,0-4,0) кгс.м. После затяжки довернуть болт на угол 60º…66º

Снять фиксатор маховика.

Установить на двигатель кронштейн вспомогательных агрегатов и закрепить четырьмя болтами.

Момент затяжки болтов крепления кронштейна – 21,0-29,0 Нм (2,1-2,9 кгс.м)

Установить на выпускной коллектор экран термозащитный нижний и закрепить болтами.

Момент затяжки болтов крепления экрана – 10,0-13,0 Нм (1,0-1,3 кгс.м) (головка сменная 10, вороток и удлинитель, ключ моментный).

Установить на двигатель новую прокладку выпускного коллектора, коллектор и закрепить гайками.

Момент затяжки гаек крепления выпускного коллектора – 30,0-40,0 Нм (3,0-4,0 кгс.м)

Завернуть в выпускной коллектор датчик кислорода. Момент затяжки датчика кислорода – 38-50 Нм (3,8-5,0 кгс.м)

Установить на выпускной коллектор экран термозащитный верхний и закрепить болтами.

Момент затяжки болтов крепления экрана – 10,0-13,0 Нм (1,0-1,3 кгс.м) (головка сменная 10, вороток и удлинитель, ключ моментный).

Установить генератор на кронштейн вспомогательных агрегатов и закрепить при помощи двух болтов.

Момент затяжки болтов крепления генератора – 21,0-29,0 Нм (2,1-2,9 кгс.м)

Установить компрессор кондиционера на кронштейн вспомогательных агрегатов и закрепить при помощи трех болтов.

Момент затяжки болтов крепления компрессора – 21,0-29,0 Нм (2,1-2,9 кгс.м) (головка сменная 10, вороток и удлинитель, ключ моментный).

Установить на двигатель ремень привода вспомогательных агрегатов (приспособление 67.7834-9703 для установки эластичного ремня).

Установить воронку на маслозаливную горловину.

Залить в двигатель масло в количестве 4,7 л

Установить крышку маслозаливной горловины.