Wenn das Ventil nicht fest auf dem Ventilsitz sitzt, bilden sich an einigen Stellen zwischen Ventil und Ventilsitz Lücken.

In diesem Fall dringen Gase unter Druck und mit hoher Geschwindigkeit in die entstandenen Risse ein. Dadurch korrodieren die Fasen stark und das Ventil sitzt schlechter auf dem Ventilsitz.

Verbrennungsprodukte sammeln sich an der Oberfläche der Ventilfase, wodurch die Dichtheit der Verbindung beeinträchtigt wird.

Wir ersetzen die Ölabweiserkappen bei erhöhtem Ölverbrauch und bei der nächsten Zylinderkopfreparatur.

Ventile ausbauen und schleifen

Wir bauen den Zylinderkopf aus, wie im Artikel beschrieben: "Zylinderkopfdichtungen des Dieselmotors 740 austauschen».

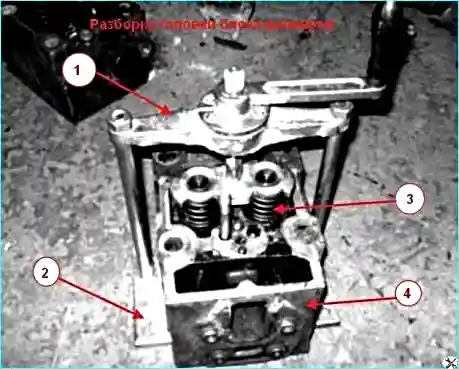

Legen Sie den Zylinderkopf auf eine Werkbank oder, falls vorhanden, auf die Unterlage des Abziehers I801.06.000.

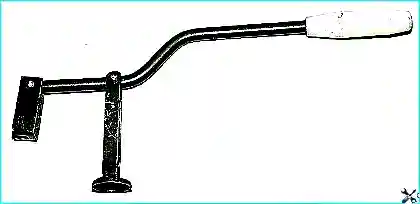

Falls Sie keinen Abzieher wie den in der Abbildung (Abb. 1) haben, können Sie einen Abzieher verwenden. für VAZ-Fahrzeuge (Abb. 2)

Vor dem Zusammendrücken der Federn mit einem Hammer auf die Federteller klopfen, um das Entfernen der Sicherungsspäne zu erleichtern.

Die Ventilfedern zusammendrücken, bis die Späne vollständig aus dem Buchsenkonus austreten, und die Späne entfernen.

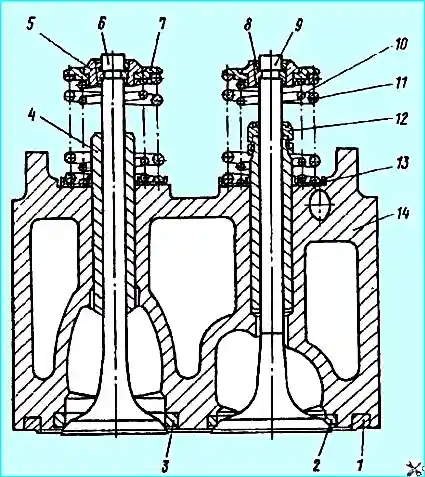

Buchse 5 (Abb. 3), Platte 7, Federn 10 und 11, Unterlegscheibe 13 entfernen und die Ventile herausnehmen.

Entfernen Sie die Ventilschaftdichtungen mit einer Zange (Abb. 4).

Reinigen Sie Ventile und Ventilsitze von Kohlenstoffablagerungen. Die restlichen Teile werden mit Dieselkraftstoff gereinigt.

Die Winkel der Arbeitsfasen sollten im Bereich von 44˚45′ (am Sitz) und 45˚30′ (am Ventil) liegen. Diese Winkel werden bei der Restaurierung von Zylinderkopf und Ventil vor dem Schleifen eingestellt.

Wir setzen eine vorgewählte Feder auf den Ventilschaft (Abb. 5) und setzen das Ventil von der Brennraumseite her in die Führungsbuchse ein. Dabei schmieren wir den Ventilschaft mit einer Schicht Graphitfett.

Graphitfett verhindert, dass Schleifmittel der Läpppaste in die Bohrungen der Führungsbuchse gelangt und erleichtert die Drehung des Ventils während des Läppens.

Setzen Sie das Ventilläppgerät auf den Ventilschaft (oder, unter Spannung, einen Gummischlauch zum Anschluss des Ventils an den Wendebohrer).

Tragen Sie eine gleichmäßige, dünne Schicht Läpppaste auf die Arbeitsfläche der Ventilfase auf.

Drehen Sie das Bohrmaschine auf minimale Drehzahl (im Rückwärtsgang) oder Drehen des Geräts (beim manuellen Läppen) abwechselnd in beide Richtungen um eine halbe Umdrehung. Läppen Sie das Ventil, indem Sie es regelmäßig gegen den Sitz drücken und dann den Druck verringern.

Läppen Sie weiter, bis ein gleichmäßiger, matter Riemen mit einer Breite von mindestens 1,5 mm entsteht.

Wir waschen die Ventilsitze und Ventile mit Dieselkraftstoff, blasen sie mit Druckluft aus und prüfen die Qualität des Läppens.

Um die Qualität des Läppens zu prüfen, ziehen wir mit einem weichen Bleistift sechs bis acht Linien in gleichmäßigem Abstand über die Ventilfase, setzen das Ventil in den Sitz ein und drehen es unter starkem Druck eine Vierteldrehung. Sind alle Linien verschwunden, ist das Ventil gut geläppt.

Montage des Zylinderkopfs

Wir setzen die Ventile in die Führungsbuchsen ein und schmieren sie mit Motoröl. Wir montieren Unterlegscheiben 13 (Abb.). 3).

Mit der Vorrichtung (Abb. 6) die Ventilschaftdichtungen einpressen.

Die Federn und Federteller montieren und nach dem Zusammendrücken der Federn die Sicherungsknacker einsetzen.

Nach dem Einbau der Knacker und dem Entfernen der Vorrichtung zum Zusammendrücken der Ventilfedern mehrere leichte Hammerschläge auf das Ende des Ventilschafts ausführen, damit die Knacker sicher in der Nut des Schafts sitzen.

Wenn die schräg eingebauten Knacker nicht fixiert sind, fällt das nicht geknackte Ventil beim Starten des Motors in den Zylinder, was zu einem schweren Motorunfall führen kann.

Die Dichtheit des Ventile. Legen Sie den Zylinderkopf mit den Brennkammern nach oben und füllen Sie etwas Kerosin bis zum Flansch in die Brennkammer.

Wenn innerhalb von 3 Minuten kein Kerosin in den Zylinderkopfkanal austritt, ist das Ventil dicht.

Wenn Kerosin austritt, klopfen Sie leicht mit einem Gummihammer auf das Ventilende. Wenn das Leck nicht aufhört, schleifen Sie die Ventile erneut.