Nachdem wir die Einheiten und Teile für die Zylinderblockmontage vorbereitet haben, beginnen wir mit der Montage.

Die Montage der Pleuelstange mit dem Kolben wird im Artikel „Kolbenmontage“ erläutert.

Die Erkennung von Block- und Kurbelwellendefekten wurde im Artikel „Block- und Kurbelwellenvorbereitung“ erläutert.

Einbau von Kolbenkühldüsen

Neue Düsen müssen vorsichtig in die Zylinderblockbohrungen gedrückt werden. Dieser Vorgang wird durch die geringen Abmessungen der Düsen und den erschwerten Zugang zu den Montagebohrungen erschwert. Wir empfehlen daher die Verwendung von Vorrichtungen.

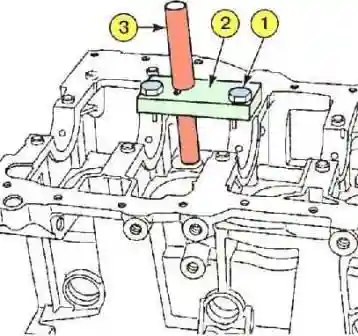

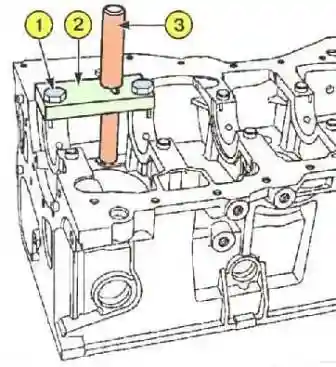

Montieren Sie die Platte (2) des Mot1494-Geräts am Zylinderblock, ohne die beiden Befestigungsschrauben (1) festzuziehen (siehe Abb. 1 und 2).

Beim Einbau der Einspritzdüsen für Zylinder 1 und 3 die linke Bohrung in der Halterung (1) verwenden (Abbildung 1).

Beim Einbau der Injektoren für Zylinder 2 und 4 - rechtes Loch (Abbildung 2).

Alles Weitere erfolgt auf die gleiche Weise.

Montieren Sie die Vorrichtung (3) in die Platte (2). Um die Platte zu zentrieren, muss das Ende der Vorrichtung in die Bohrung für den Injektor eingeführt werden.

- - Ziehen Sie die beiden Befestigungsschrauben (1) fest.

- - Entfernen Sie die Vorrichtung (3).

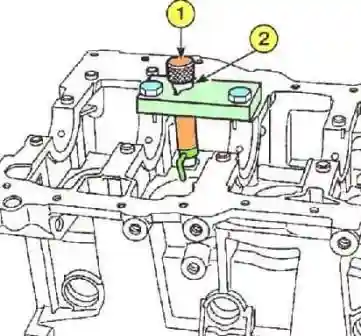

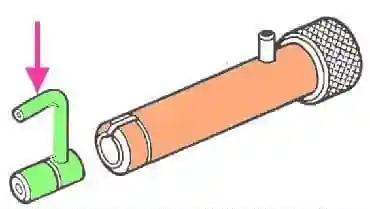

- Montieren Sie den Dorn (1) anstelle der Vorrichtung (siehe Abb. 3). Setzen Sie den Injektor in den Dorn ein.

Hinweis. Achten Sie auf die Einbaurichtung der Düse. Die Düsenspitze sollte zur Zylindermitte zeigen (siehe Pfeil, Abb. 4).

- Schlagen Sie mehrmals mit einem Hammer auf den Dorn, bis der Flansch (siehe 2, Abb. 3) des Dorns die Halterung berührt.

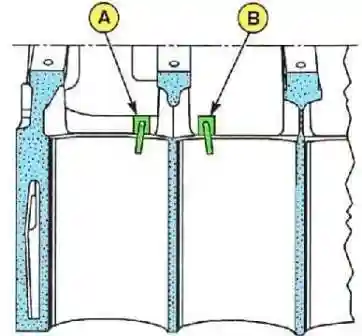

Prüfen Sie, ob die Kolbenbodenkühldüsen richtig ausgerichtet sind.

Markierung „A“ entspricht den Düsen für Zylinder 2 und 4, Markierung „B“ den Düsen für Zylinder 1 und 3 (siehe Abb. 5).

Kurbelwellenlagerschalen

Die Wiederverwendung von Kurbelwellenlagerschalen wird nicht empfohlen.

Im Betrieb lagern sich harte Verschleißpartikel in der weichen Schicht der Laufbuchsen ab, die den Verschleiß der Kurbelwellenzapfen beschleunigen.

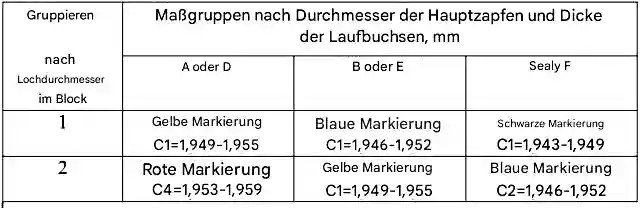

Auswahl der Hauptlager

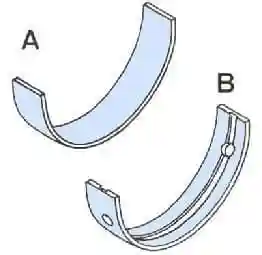

Der Motor ist mit Laufbuchsen (siehe Abb. 6) ohne Führungselemente (ohne Führungs-Whisker) ausgestattet.

Die Laufbuchsen werden mit dem Gerät Mot1493-01 eingebaut.

Abmessungen der Hauptlagerschale

Einbau

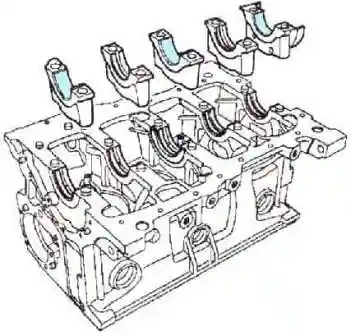

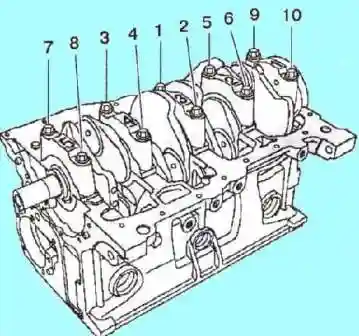

- - In allen Zylinderblockbetten gerillte Lagerschalen einbauen (siehe Abb. 7).

- - In den Hauptlagerdeckeln 2 und 4 gerillte Lagerschalen und in den Hauptlagerdeckeln 1, 3 und 5 Lagerschalen ohne Nuten einbauen.

Werkseitig wird für den Einbau der Hauptlagerschalen eine Führungsvorrichtung verwendet (siehe Abb. 8).

Die Laufbuchse wird in die Vorrichtung eingelegt und nach innen geführt, bis ihre Vorderkante am Vorsprung der Vorrichtung anliegt.

Spiel in den Hauptlagern prüfen

Während der Spielprüfung darf die Kurbelwelle auf keinen Fall gedreht werden.

- - Ölreste von den Hauptlagerzapfen und dem Zylinderblock entfernen. Lager.

- - Kurbelwelle und Kurbelwellen-Anlaufhalbringe auf der dritten Stütze montieren (mit den Nuten zu den Kurbelwellenwangen zeigend).

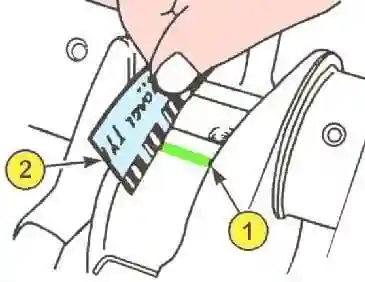

- - Mehrere Stücke kalibrierten Kunststoffdraht von einer Spule abschneiden (siehe 1, Abb. 9).

- - Die Draht entlang der Achse der Kurbelwellen-Hauptlagerzapfen (außerhalb des Bereichs der Lagerschmierbohrungen) ziehen.

- - Montieren Sie die Hauptlagerdeckel an den richtigen Stellen der Kurbelwelle (siehe Abb. 10).

- - Ziehen Sie die Hauptlagerdeckelschrauben der Kurbelwelle in der angegebenen Reihenfolge fest.

Dadurch wird der Kunststoffdraht gequetscht, sodass der gesamte Spalt zwischen Lagerschale und Kurbelwellenzapfen.

- - Die Hauptlagerdeckel entfernen und die Kurbelwelle aus dem Lagerbett heben.

- - Mithilfe der Standardschablone den Abstand zwischen Lagerschalen und Hauptzapfen (2) anhand der Breite des abgeflachten Kalibrierdrahts bestimmen (siehe Abb. 10).

- - Den Abstand prüfen, der 0,027–0,054 mm betragen sollte.

- - Kurbelwelle und Hauptlagerschalen von verbliebenem Kalibrierdraht reinigen.

Axialspiel der Kurbelwelle prüfen

- - Die Hauptlagerschalen der Kurbelwelle mit Motoröl schmieren. Nur die dem Wellenzapfen zugewandte Fläche wird geschmiert.

- - Kurbelwelle einbauen.

- - Auf Vorhandensein von Anlaufhalbringen an der dritten Stütze prüfen (die Nuten Die Halbringe sollten zu den Kurbelwellenwangen zeigen.

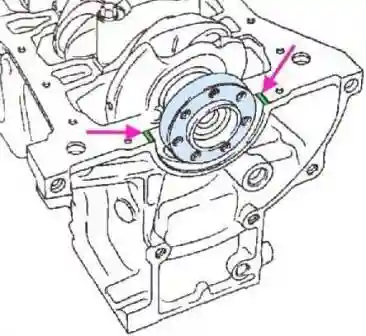

Die Sitzflächen des Zylinderblockträgers und des Hauptlagerdeckels Nr. 1 müssen sauber, trocken und ölfrei sein.

Überschüssiges Dichtmittel wird beim Anziehen der Teile herausgedrückt.

Wenn Tropfen von ausgehärtetem Dichtmittel in das Öl oder Kühlmittel gelangen, können einige Komponenten und Baugruppen (Motor, Kühler usw.) verstopfen.

- - RHODORSEAL5661 in 1 mm breiten Streifen auftragen (siehe Pfeil, Abb. 11).

- - Kurbelwellen-Hauptlagerdeckel montieren, Deckel Nr. 1 auf der Schwungradseite montieren (siehe Abb. 10).

- - Kurbelwellen-Hauptlagerdeckelschrauben mit dem angegebenen Anzugsmoment festziehen.

- - Axialspiel der Kurbelwelle prüfen:

- - neue Halbringe, 0,045–0,252 mm;

- - alte Halbringe, 0,045–0,852 mm.

- - Leichtgängigkeit der Kurbelwelle prüfen.

Pleuellagerschalen einbauen

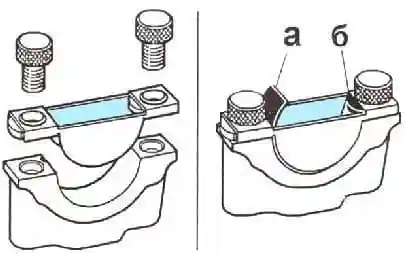

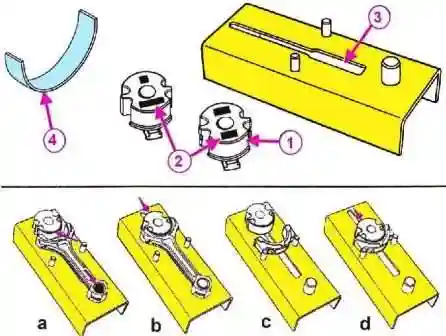

Der Motor ist mit glatten Schalen ohne Führungsnasen ausgestattet (siehe 4, Abb. 12). Die Lagerschalen werden mit dem Werkzeug Mot1492 eingebaut.

- - Wählen Sie den Dorn (1) entsprechend dem Motormodell (siehe Markierungen (2) für das Motormodell).

- - Setzen Sie den Dorn in die Gehäusenut (3) ein.

- - Montieren Sie die Pleuelstange auf dem Werkzeug Mot1492.

- - Setzen Sie den oberen Pleuelkopf auf den Stützbolzen und drücken Sie die Pleuelstange in Pfeilrichtung (a).

- - Montieren Sie die Lagerschale auf den Dorn.

- - Führen Sie den Dorn mit der Lagerschale in den unteren Pleuelkopf (b) ein.

- - Entfernen Sie den Dorn vom Pleuelkopf und wiederholen Sie die Schritte mit den restlichen Pleuelstangen.

- - Montieren Sie die Pleuelkappe auf die Gehäusebolzen.

- - Montieren Sie die Pleuellagerschale auf den Dorn. (c).

- - Führen Sie den Dorn mit der Laufbuchse in den Pleueldeckel ein (d).

- - Entfernen Sie den Dorn aus dem Pleueldeckel und montieren Sie die restlichen Pleueldeckel auf die gleiche Weise.

Die Montage von Pleuelstangen mit Kolben und der Einbau der Ringe werden im Artikel „Montage der Pleuel-Kolben-Gruppe“ beschrieben.

Anzugsdrehmomente der Befestigungselemente

Einheit - Anzugsdrehmoment, Nm

- Schrauben zur Befestigung der Kurbelwellen-Hauptlagerdeckel: 20+62˚±4˚

- Schrauben zur Befestigung Pleueldeckel 20+40˚±6˚

- Befestigungsschrauben Wasserpumpendeckel 15

- Befestigungsschrauben Wasserpumpe 17

- Befestigungsschrauben Wasserpumpenriemenscheibe 20

- Befestigungsschraube Umlenkrolle 50

- Schrauben Ölabscheider und Ölpumpe 24

- Befestigungsschrauben Ölwanne 14

- Ölstandsensor 16-24

- Ölfilternippel (ohne Kühler) 10-20

- Ölfilternippel (mit Kühler) 55-60

- Klopfsensor 20

- Öldrucksensor 30

- Ölfilter 10-14

- Befestigungsschrauben Kühlmittelzuleitung 9

- Konventionell Schwungradbefestigungsschrauben 50–55

- Doppeldämpfer-Schwungradbefestigungsschrauben 18–22, +50˚±6˚

- M6 Kupplungsgehäusebefestigungsschrauben 15±10 %

- M7 Kupplungsgehäusebefestigungsschrauben 20±10 %

- M8 Kupplungsgehäusebefestigungsschrauben 25±10 %

Fortsetzung des Artikels zur Montage des K4M-Zylinderblocks im nächsten Artikel.