Die Demontage und Demontage des Zylinderkopfs wird in den entsprechenden Artikeln beschrieben.

Nach der Demontage des Zylinderkopfs müssen alle Teile gewaschen und von Kohlenstoffablagerungen befreit werden.

Bereiten Sie die Teile für die Inspektion vor.

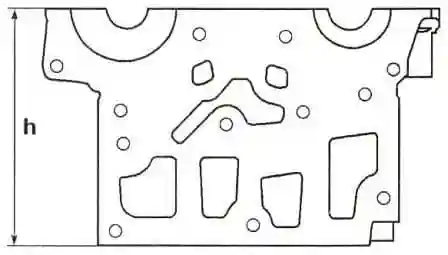

Überprüfen Sie die Sitzfläche des Kopfes und die Höhe des Zylinderkopfs.

Die Höhe h des Zylinderkopfs sollte 137 mm betragen (Abbildung 1).

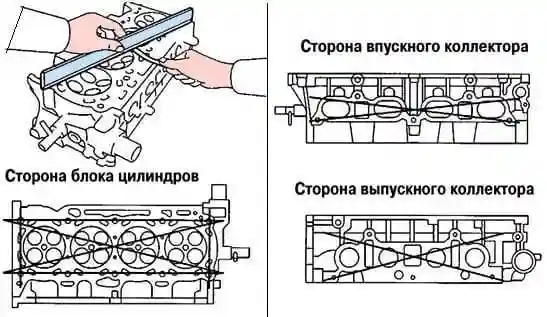

Prüfen Sie mit Lineal und Fühlerlehre die Unebenheit der Zylinderkopf-Montageflächen (Abbildung 2).

Die maximal zulässige Unebenheit beträgt 0,05 mm. Planschleifen ist nicht zulässig.

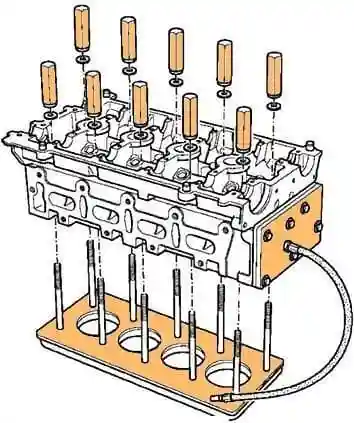

Wir prüfen den Zylinderkopf (keine Risse und keine Durchrostung) mit der entsprechenden Vorrichtung (Abbildung 3).

Wir prüfen die Länge der Zylinderkopfbefestigungsschrauben. Die Länge der Schrauben ohne Zylinderkopf darf 117,7 mm nicht überschreiten.

Wenn wir neue Schrauben montieren, müssen diese vor dem Einbau nicht geschmiert werden. Gebrauchte Schrauben sollten mit Motoröl geschmiert werden.

Ein nachträgliches Anziehen der Zylinderkopfschrauben ist nicht erforderlich und nicht zulässig, da sonst die Wahrscheinlichkeit eines Schraubenbruchs beim Herausdrehen stark ansteigt.

Entfernen Sie vor dem Anziehen der Schrauben Schmutz und Ölreste aus den Gewindebohrungen des Zylinderblocks.

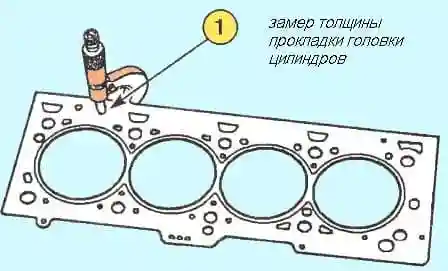

Wir messen die Dichtungsdicke (Abbildung 4). Die Dicke wird an der durch den Pfeil in Abbildung 4 gekennzeichneten Stelle gemessen.

Die Dicke der neuen Dichtung sollte 0,96 ± 0,06 mm betragen; die Dicke der komprimierten Dichtung sollte 0,90 ± 0,02 mm betragen.

Hydrostößel und Kipphebel prüfen.

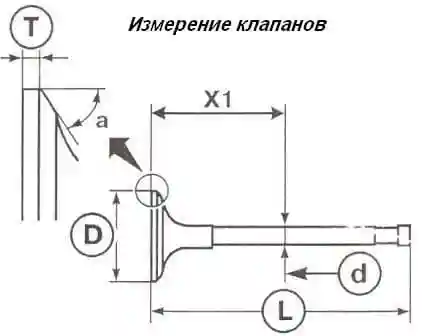

Ventile gemäß Abbildung 6 messen.

Die Ventilgrößen müssen den Angaben in der Tabelle entsprechen.

Hauptventilabmessungen

Bezeichnung Größe mm

Schaftdurchmesser D1:

- Einlassventile 5,470–5,485*

- Auslassventile 5,456–5,471*

Kopfdurchmesser D2:

- Einlassventile 32,70 ± 0,12

- Auslassventile 27,96 ± 0,12

Ventillänge L:

- Einlassventile 109,32

- Auslassventile 107,64

Arbeitsfasenwinkel A:

- Einlassventile 45˚ 45′

- Auslassventile 45˚

Mindestdicke des zylindrischen Ventiltellers T:

- Einlassventile 1,15

- Auslassventile 1,27

Ventilhub:

- Einlassventile 9,221

- Auslassventile 8,075

* Durchmesser D1 des Ventilschafts wird im Abstand X1 gemessen

- Einlassventile X1 = 75,14 ± 0,35 mm;

- Auslassventile X1 = 77,5 ± 0,35 mm;

Ventilführungen

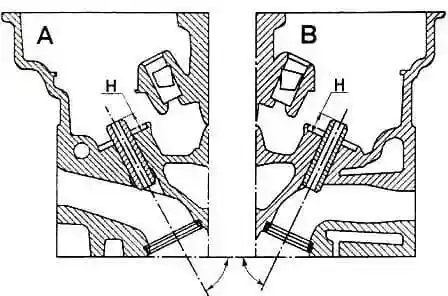

Die Neigung der Einlassventilführung beträgt 63˚30′ (Abbildung 7).

Die Neigung der Ventilführung beträgt 63˚30′ (Abbildung 7).

Die Neigung der Ventilführung beträgt 63˚30′ (Abbildung 7) Der Winkel der Auslassventilführungsbuchse beträgt 66°.

Die Höhe des hervorstehenden Teils der Ventilführungsbuchse H beträgt 11±0,15 mm für die Einlass- und Auslassventile.

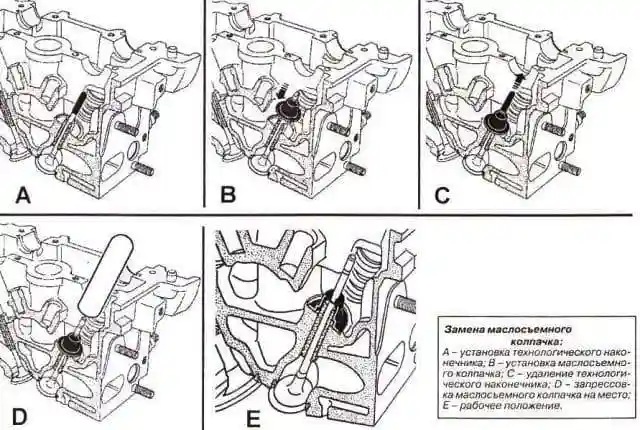

Ventildichtungen

Ventildichtungen werden mit dem Werkzeug Mot1335 ausgebaut.

Ventildichtungen werden mit dem Werkzeug Mot1511 eingebaut.

Die Ventildichtungen vor dem Einbau nicht schmieren.

Montieren Sie die Ventildichtungen gemäß den Anweisungen in Abbildung 8.

- - Ventil in den Zylinderkopf einsetzen.

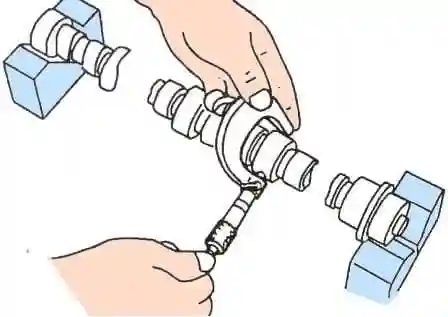

- - Die Spitze des Mot1511-Werkzeugs auf den Ventilschaft aufsetzen (der Innendurchmesser der Spitze sollte dem Durchmesser des Schafts entsprechen) (siehe Abb. 8).

- - Ventil auf den Ventilsitz drücken.

- - Die ungefettete Ventilschaftdichtung auf die Spitze aufsetzen.

- - Die Ventilschaftdichtung durch die Spitze schieben.

- - Spitze entfernen.

- - Den Dorn auf die Ventilschaftdichtung aufsetzen. Der Innendurchmesser des Dorns sollte dem Durchmesser des Ventilschafts entsprechen.

Zusätzlich sollte der untere Teil des Dorns teilweise an der Ventilschaftdichtung anliegen, auf deren Oberfläche die Ventilfederscheibe aufliegt.

- – Drücken Sie vorsichtig mit der Handfläche auf die Ventilschaftdichtung, indem Sie auf den oberen Teil des Dorns klopfen, bis die Ventilschaftdichtung den Zylinderkopf berührt (siehe E, Abb. 8).

- – Wiederholen Sie die obigen Schritte für alle Ventile.

Ventilfedern prüfen

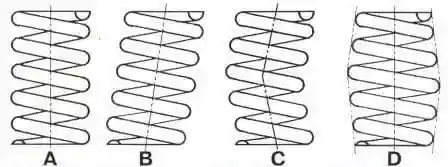

Federdefekte sind in Abbildung 9 dargestellt.

Bei den Verformungen B und C kann die Feder verwendet werden, wenn die Abweichung von der Senkrechten nicht mehr als 1,2 mm beträgt. Bei Formverlust (D) muss die Feder ausgetauscht werden.

Auch wenn die Federform erhalten bleibt, müssen ihre mechanischen Eigenschaften (Höhe unter einer bestimmten Belastung) überprüft werden.

Erst nach dieser Überprüfung wird die Eignung der Feder für den weiteren Betrieb festgestellt (siehe Tabelle).

Ventilfederparameter

Parameter - mm

Höhe im unbelasteten Zustand 41,30

Höhe der Feder im Betriebszustand 23,20

Innendurchmesser 18,80 ± 0,20

Außendurchmesser 27±0,2

Drahtquerschnitt - Oval

Höhe / unter Last

34,50/180-200

24,50/563-617

Wenn Sie eine neue Feder haben, können Sie deren Kennlinien mit denen der alten Federn vergleichen.

Montieren Sie die neue und die alte Feder nacheinander durch die Unterlegscheiben auf der langen Schraube.

Ziehen Sie die Mutter der Schraube so an, dass die Höhe der neuen Feder um 10 mm abnimmt.

Messen Sie die Höhe der alten Feder.

Wenn die Höhe der alten Feder von 9 auf 11 mm (±10 %) abgenommen hat, ist sie noch einsatzbereit. Ist sie höher, ersetzen Sie die alte Feder.

Ventilspiel in der Führungshülse prüfen

Es gibt zwei Möglichkeiten um das Spiel zwischen Ventilschaft und Ventilführung zu prüfen.

Die erste Methode

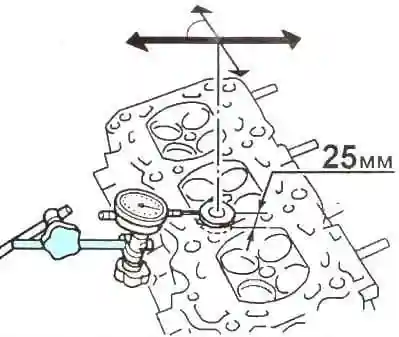

Heben Sie den Ventilteller um 25 mm an und messen Sie anschließend die Ventilbewegung mit einem Messschieber in Pfeilrichtung (siehe Abb. 10) im 90°-Winkel zur Nockenwellenachse.

Die Hälfte des ermittelten Wertes ergibt das Spiel zwischen Schaft und Ventilführungshülse.

Zweite Methode

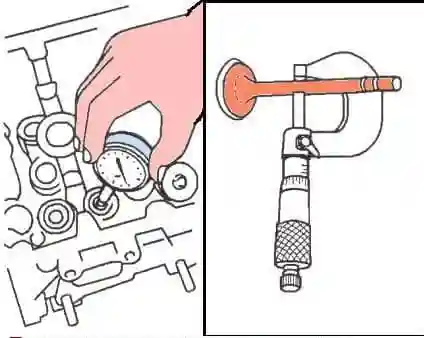

Messen Sie den Durchmesser des Ventilschafts und den Innendurchmesser der Führungshülse (siehe Abb. 11).

Sollspiel, mm:

- - Einlassventile 0,015–0,048 mm;

- - Auslassventile 0,029–0,062 mm.

Prüfen Nockenwellen

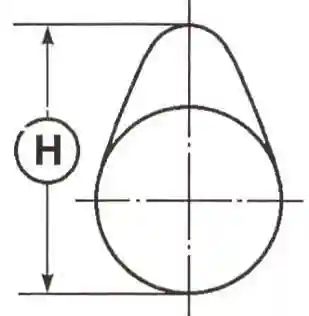

Die Höhe der Nockenwellennocken H (siehe Abb. 12) muss den Angaben in der Tabelle entsprechen.

Nockenwellenabmessungen

Parameter mm

Axialspiel der Nockenwelle:

- Einlass- und Auslassventile 0,080–0,178

- Durchmesserspiel in den Stützen 0,040–0,082

- Anzahl der Stützen: 6

Durchmesser der Nockenwellenzapfen (siehe Abb. 14):

- - Zapfen Nr. 1; 24.979–25.000

- - Zapfen Nr. 2, 3, 4, 5; 24,979–25,000

- – Hals Nr. 6 27,979–28,061

Nockenhöhe H (Abb. 12):

- – Einlassventile 40,661 ± 0,030

- – Auslassventile 40,038 ± 0,030

Andernfalls die Nockenwelle austauschen oder überholen lassen.

Die Hauptabmessungen der Nockenwellen sind in der Tabelle angegeben.

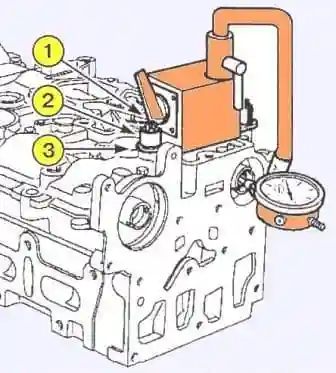

- – Prüfen Sie hierzu das Spiel der Nockenwellenzapfen in den Zylinderkopfstützen.

- – Montieren Sie die Zylinderkopfhaube und ziehen Sie die Befestigungsschrauben mit dem Standarddrehmoment fest.

- - Messen Sie mit einer Bohrungslehre die Durchmesser aller Bohrungen in den Nockenwellenträgern (siehe Abb. 13) und notieren Sie die Messergebnisse.

Hinweis. Die Messungen sollten in der vertikalen Ebene des maximalen Verschleißes erfolgen.

- - Messen Sie die Durchmesser der Lagerzapfen der Nockenwelle mit einem Mikrometer (siehe Abb. 14).

Die Messungen sollten an jedem Zapfen in zwei senkrecht zueinander stehenden Ebenen erfolgen. Verwenden Sie den niedrigsten Wert auf dem Zapfen als Grundlage.

- - Vergleichen Sie die Messergebnisse mit den maximal zulässigen Werten.

Berechnen Sie anschließend die Spiele für alle Zapfen und vergleichen Sie die erhaltenen Werte mit den maximal zulässigen Werten.

Basierend auf den Ergebnissen:

- - Ersetzen Sie die Nockenwelle, den Zylinderkopf oder beides.

Hinweis. Bei Verschleiß von Nockenwelle und Zylinderkopf ist eine restaurative Reparatur (Spritzen mit anschließender Bearbeitung) möglich.

Oftmals sind solche Reparaturen deutlich günstiger als Neuteile.

- - Wenn vorherige Prüfungen keinen Austauschbedarf ergeben haben, prüfen Sie das Axialspiel der Nockenwellen wie unten beschrieben und ersetzen Sie gegebenenfalls die verschlissenen Teile.

Auch bei neuen Teilen ist die Prüfung durchzuführen. Sie ist nicht schwierig, aber wichtig, um sich vom Ergebnis der Reparatur zu überzeugen.

- - Bauen Sie die Nockenwellen ein und achten Sie auf die korrekte Position.

- - Montieren Sie die Zylinderkopfhaube.

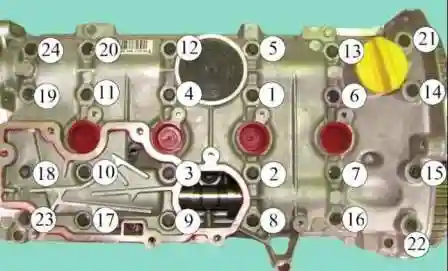

- - In der in Abb. 15 gezeigten Reihenfolge mit dem erforderlichen Drehmoment anziehen:

- - Zylinderkopfhauben-Befestigungsschrauben 13, 20, 22, 23, Nm 8;

- - Zylinderkopfhauben-Befestigungsschrauben 1 bis 12, 14 bis 19 und 21 bis 24, Nm 12.

- - Zylinderkopfhauben-Befestigungsschrauben 13, 20, 22, 23 lösen.

- - Zylinderkopfhauben-Befestigungsschrauben 13, 20, 22, 23 in der angegebenen Reihenfolge mit einem Drehmoment von 12 Nm anziehen.

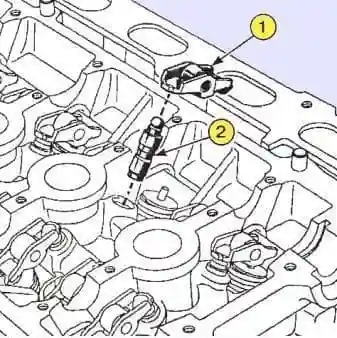

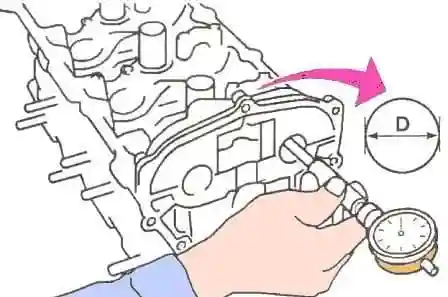

Befestigen Sie den Magnetständer des Mot588-Axialspielprüfers mit der Montageplatte (3) am Zylinderkopf und ziehen Sie ihn mit den Ölabscheider-Befestigungsschrauben (1) und Distanzstücken (2) fest, mit folgenden Abmessungen (siehe Abb. 16):

- - Außendurchmesser, mm - 18;

- - Bolzenlochdurchmesser, mm - 9;

- - Höhe, mm - 15.

- - Prüfen Sie das Axialspiel der Nockenwelle, es sollte zwischen 0,080 und 0,178 mm liegen.

- - Demontieren Sie die Zylinderkopfhaube und die Nockenwellen.