Зняття головки з двигуна було розглянуто у статті – «Демонтаж ГБЦ »

Розбирання головки блоку циліндрів у статті – «Розбірка ГБЦ»

У цій статті розглянемо перевірку та ремонт головки блоку циліндрів.

Ретельно промиваємо головку циліндрів та очищаємо масляні канали головки.

Видаляємо нагар із камер згоряння та з поверхні випускних каналів металевою щіткою.

Оглядаємо головку циліндрів. Не допускаються тріщини у будь-яких місцях голівки.

Якщо є підозра на потрапляння охолоджуючої рідини в масляну систему, потрібно перевірити герметичність головки циліндрів.

Для перевірки герметичності потрібно закрити отвори сорочки головки циліндрів заглушками.

Є спеціальний комплект заглушок А.603334. Але можна звісно зробити самим із підсобних матеріалів.

Нагнітайте насосом у сорочку охолодження головки циліндрів воду під тиском 0,5 МПа (5 кгс/см2).

Протягом двох хвилин не повинно спостерігатися витоку води з голівки циліндрів.

Можна перевірити герметичність головки циліндрів та стисненим повітрям, для чого також встановіть на головці циліндрів заглушки пристосування А.60334.

Опустіть головку циліндрів у ванну з водою, прогрітою до 60—80˚C і дайте прогрітися протягом п'яти хв.

Подайте всередину головки стиснене повітря під тиском 0,15—0,2 МПа (1,5—2 кгс/см2). Протягом 1-1,5 хв не повинно спостерігатися виходу бульбашок повітря з голівки.

Сідла клапанів

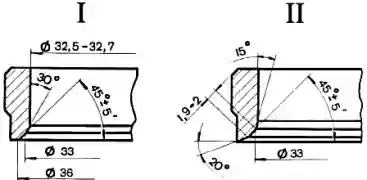

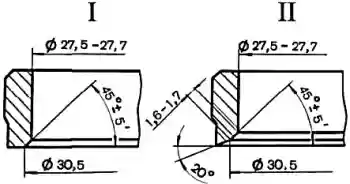

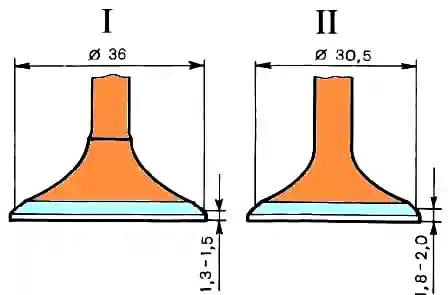

Форму фасок сідел клапанів показано на малюнку 2 і 3.

- 2. Профіль сідла клапана впуску

- 3. Профіль сідла випускного клапана

На робочих фасках сідел (зона контакту з клапанами) не повинно бути точкових раковин, корозії та пошкоджень.

Невеликі пошкодження можна усунути шліфуванням сідел, знімаючи якнайменше металу.

Шліфувати можна як вручну, так і за допомогою шліфувальної машинки.

Для шліфування сідел встановіть головку циліндрів на підставку, вставте в направляючу втулку клапана стрижень А.94059 та очистіть фаски сідел від нагару зенкерами А.94031 та А.94092 для сідел випускних клапанів та зенкерами А.94003 впускних клапанів.

Зенкери надягають на шпиндель А.94058 і центруються напрямним стрижнем А.94059.

Ці стрижні існують двох різних діаметрів: А.94059/1 — для направляючих втулок впускних клапанів та А.94059/2 для направляючих втулок випускних клапанів.

Вдягніть на напрямний стрижень А.94059 пружину А.94069/5, встановіть на шпиндель А.94069 конічний круг А.94078 для сідел випускних клапанів або коло А.94100 для сідел впускних клапанів, закріпіть шпиндель у шліфувальній шліфувальній машині клапана.

- 4. Шліфування робочої фаски сідла клапана

У момент зіткнення кола з сідлом машинка повинна бути вимкнена, інакше виникне вібрація, і фаска буде неправильною.

Рекомендвдається частіше робити правку кола алмазом.

Для сідел випускних клапанів ширину робочої фаски доведіть до величин, вказаних на малюнку 2, зенкером А.94031 (кут 20˚), та зенкером А.94092, яким усувається наклеп на внутрішньому діаметрі.

Зенкери надягають на шпиндель А.94058 і, як і при шліфуванні, центруються стрижнем А.94059.

У сідел впускних клапанів ширину робочої фаски доведіть до величин, вказаних на малюнку 3, спочатку обробивши внутрішню фаску зенкером А.94003 (рисунок 5) до отримання діаметра 33 мм, а потім фаску 20˚ зенкером А.94101 до отримання робочої фаски шириною 1,9-2 мм.

Клапани та напрямні втулки клапанів

Видаліть нагар із клапанів.

Перевірте, чи не деформовано стрижень і чи немає тріщин на тарілці клапана. Замініть пошкоджений клапан.

Перевірте стан робочої фаски клапана. При дрібних пошкодженнях можна прошліфувати, витримуючи кут фаски 45°30′±5′.

При цьому відстані від нижньої площини тарілки клапана до базових діаметрів (36 та 30,5 мм) мають бути в межах, зазначених на малюнку 6

- 6. Граничні розміри при шліфуванні фасок клапанів

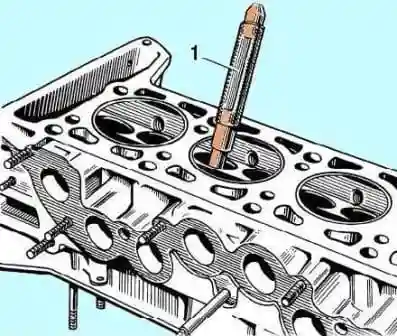

- 7. Випресування напрямних втулок

Перевірте зазор між напрямними втулками та стрижнем клапана, вимірявши діаметр стрижня клапана та отвір напрямної втулки.

Розрахунковий зазор для нових втулок: 0,022-0,055 мм для впускних клапанів та 0,029-0,062 мм для випускних клапанів; гранично допустимий граничний зазор (при зносі) — 0,3 мм за умови відсутності підвищеного шуму газорозподільного механізму.

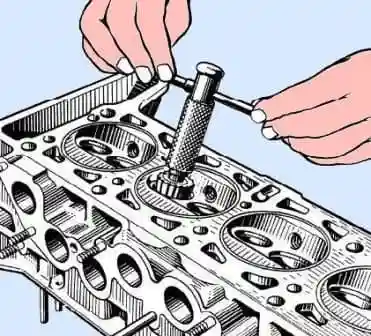

Якщо збільшений зазор між напрямною втулкою та клапаном не може бути усунений заміною клапана, замініть втулки клапанів, використовуючи для випресування та запресування оправкою А.60153/R (рисунок 7).

Запресовуйте напрямні втулки з надітим стопорним кільцем до упору його в тіло головки циліндрів.

Після запресування розгорніть отвори в напрямних втулках розгортками А.90310/1 (для втулок впускних клапанів) та А.90310/2 (для втулок випускних клапанів).

Масловідбивні ковпачки направляючих втулок під час ремонту двигуна завжди замінюйте новими.

Ушкоджені масловідбивні ковпачки змінюйте на знятій головці циліндрів.

Для напресування ковпачків користуйтесь оправкою 41.7853.4016.

Пружини

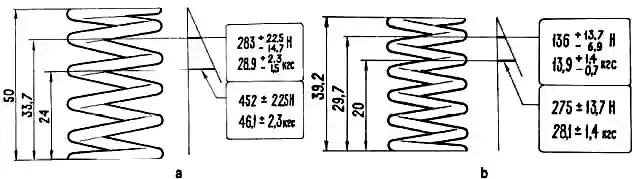

Переконайтеся, що на пружинах немає тріщин і не зменшилася їхня пружність, для чого перевірте їхню деформацію під навантаженням (рисунок 8).

- 8. Основні дані для перевірки зовнішньої (а) та внутрішньої (Ь) пружини клапана

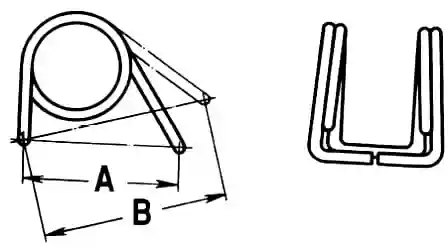

Для пружин важелів (рисунок 8) розмір А (пружина у вільному стані) має бути 35 мм, а розмір під навантаженням 51—73,5 Н (5,2—7,5 кгс) — 43 мм.

Болти кріплення головки циліндрів

При багаторазовому використанні болтів вони витягуються.

Тож перевірте, чи не перевищує довжина стрижня болта (без урахування довжини головки) 117 мм і, якщо вона більша, то замініть болт новим.

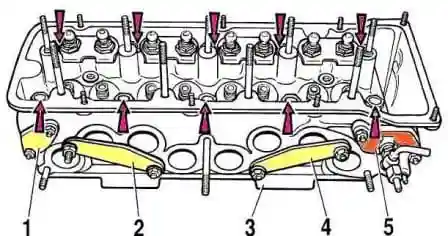

Важелі клапанів

Перевірте стан робочих поверхонь важеля, що сполучаються зі стрижнем клапана, з кулачком розподільчого валу та зі сферичним кінцем регулювального болта.

Якщо на цих поверхнях з'явилися задираки або ризики, замініть важіль новим.

Якщо виявлено деформацію або інші пошкодження на втулці регулювального болта важеля або на самому болті, замініть деталі.