Wir prüfen und reparieren den Block im Rahmen einer Generalüberholung des Motors.

Alle Messungen des Zylinderblocks müssen auf einer ebenen, horizontalen Fläche erfolgen, wenn alle Hauptlagerdeckel montiert sind.

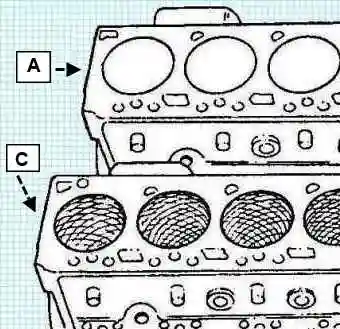

Prüfen Sie die Zylinderlauffläche auf Honungen.

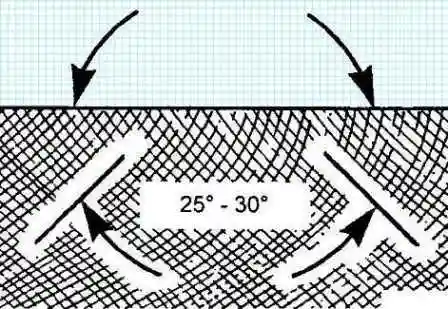

Auf der Zylinderlauffläche sollten sich kreuzende Linien in einem Winkel von 20–25° zur Zylinderlauffläche befinden. Obere Ebene des Zylinderblocks.

Honen Sie die Zylinder bei Bedarf.

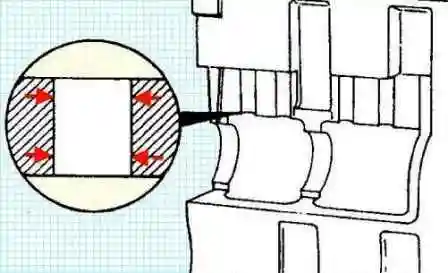

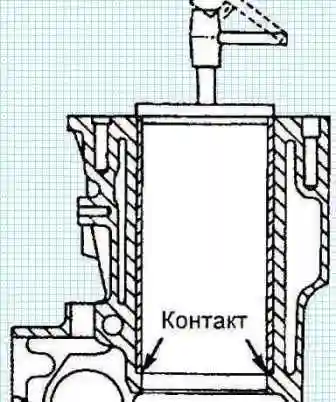

Prüfen Sie die Hauptlagerbänke.

- a) Montieren Sie die Hauptlagerdeckel ohne Laufbuchsen.

- b) Ziehen Sie die Hauptlagerschrauben fest.

Anzugsdrehmoment: 176 Nm

Messen Sie den Durchmesser des Hauptlagerbetts.

Der Durchmesser des Hauptlagerbetts beträgt 87,983–88,019 mm.

Hinweis: Wenn die Durchmesser der Hauptlagerbänke nicht mit den Nennwerten übereinstimmen, prüfen Sie die Hauptlagerdeckel auf korrekten Einbau und Ausrichtung.

Wenn die Hauptlagerdeckel korrekt eingebaut sind, ersetzen Sie den Zylinderblock.

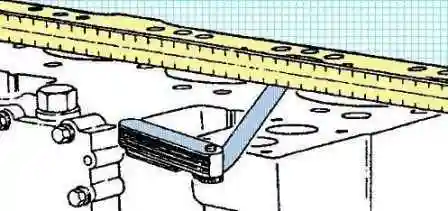

Prüfen Sie den Zylinderblock mit einem Präzisionslineal und einer Fühlerlehre auf Ebenheit.

Maximale Ebenheit:

- – längs 0,076 mm;

- – quer 0,051 mm.

Prüfen Auf geringfügige Unregelmäßigkeiten oder Defekte prüfen.

Falls vorhanden, muss die Oberseite des Zylinderblocks geschliffen werden.

Hinweis: Das Schleifen der Oberseite des Zylinderblocks ist nur zulässig, wenn die erforderliche Kolbenüberstandshöhe danach gewährleistet werden kann.

Nach dem Schleifen der Oberseite des Zylinderblocks sind Reparaturdichtungen vorgesehen.

Wenn die erforderliche Kolbenüberstandshöhe nach dem Schleifen nicht gewährleistet werden kann, ersetzen Sie den Zylinderblock.

Innendurchmesser des Zylinders messen.

Hinweis: Beim Messen, Honen oder Aufbohren der Zylinder müssen alle Hauptlagerdeckel montiert und die Schrauben mit dem vorgeschriebenen Anzugsdrehmoment angezogen sein.

Prüfen Sie die Zylinderoberfläche auf Beschädigungen und übermäßigen Verschleiß.

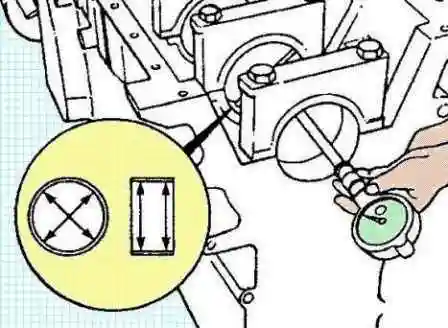

Messen Sie den Zylinderdurchmesser mit einer Bohrungslehre an vier Punkten im 90°-Abstand an den äußersten Positionen des Kolbenhubs.

Messen Sie den Zylinderdurchmesser in einer Tiefe von mehr als 50 mm von der Oberseite des Zylinderblocks.

- Zylinderdurchmesser 102,01–102,03 mm

- Maximale Ovalität 0,038 mm

- Maximale Konizität 0,076 mm

Prüfen Sie den Innendurchmesser der Bohrung für die Nockenwelle bei ausgebauter Buchse.

Maximaler Durchmesser 59,248 mm

Stößelbohrungen auf Beschädigung und Verschleiß prüfen.

Stößelbohrungsdurchmesser 16,000 - 16,055 mm

Zylinderblock Reparatur

Hinweis: Bei Reparaturarbeiten dürfen keine Fremdpartikel in die Motorölkanäle gelangen.

Die Nichtbeachtung dieser Vorschrift führt zum Motorschaden.

Nach dem Bohren oder Honen in einer Fremdwerkstatt wird empfohlen, den Zylinderblock zu spülen und auszublasen.

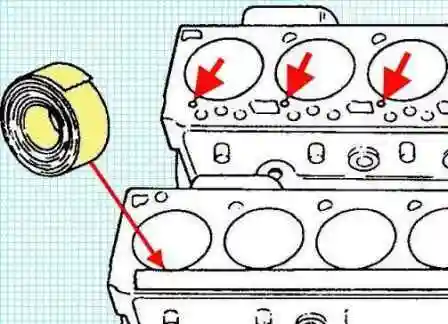

Vor der Reparatur der Zylinder müssen die Ölkanäle und Stößellöcher im oberen Teil des Zylinderblocks mit wasserdichtem Klebeband abgedichtet werden.

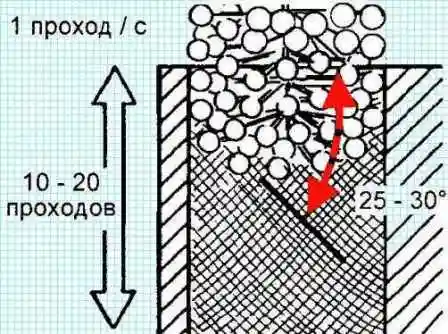

Restaurierendes Honen des Zylinderlaufbuchsenspiegels bei Glanzbildung an den Wänden (falls erforderlich).

Das Honen stellt sicher, dass das Öl an den Zylinderwänden verbleibt, was für die normale Funktion der Kolbenringe erforderlich ist.

Honen ist nur zulässig, wenn die Zylinderabmessungen den Nennmaßen entsprechen.

Hinweis: Neue Kolbenringe sitzen in Zylindern mit glänzender Oberfläche locker.

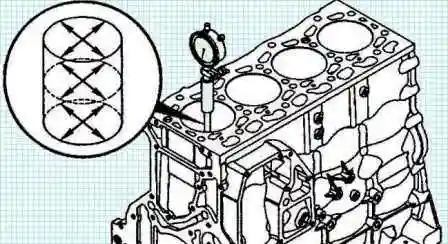

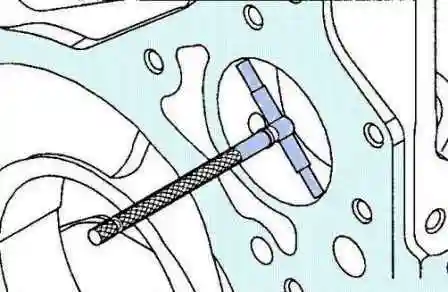

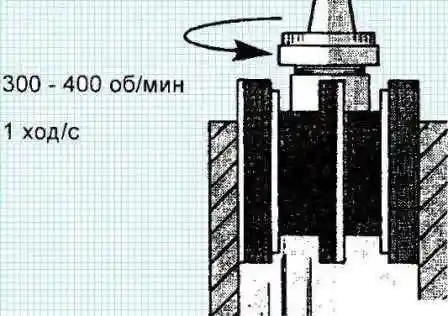

Verwenden Sie einen runden Honkopf (Nr. 382З612 oder ähnlich) mit einer Drehzahl von 300–400 U/min und führen Sie pro Sekunde einen Bewegungszyklus in vertikaler Richtung aus.

Verwenden Sie hochwertiges Honöl oder eine Mischung aus gleichen Teilen SAE30W-Motoröl und Dieselkraftstoff.

Hinweis: Die vertikalen Durchgänge sollten glatt sein. und durchgehend über die gesamte Zylinderhöhe.

Prüfen Sie die Zylinderbohrung nach 10 Durchgängen.

Der Winkel der Schnittlinien hängt von der Drehzahl und der vertikalen Verfahrgeschwindigkeit des Honkopfes ab.

Eine zu hohe oder zu niedrige Verfahrgeschwindigkeit führt dazu, dass dieser Winkel von der Norm abweicht.

Auf einer ordnungsgemäß gehonten Zylinderbohrungsoberfläche sollten die Honlinien einen Winkel von 20–25° zur oberen Ebene des Zylinderblocks aufweisen.

Waschen Sie den Zylinderblock Mit heißem Wasser und Reinigungskonzentrat reinigen, bis alle Schleifpartikel entfernt sind.

Zylinderoberfläche mit Lösungsmittel reinigen. Zylinderblock mit Druckluft trocknen.

Zylinderlaufbuchse austauschen

Für den Einbau von Reparaturlaufbuchsen muss der Zylinderblock aufgebohrt werden.

Durch die Verwendung von Reparaturlaufbuchsen können Kolben und Ringe der Nenngröße verwendet werden.

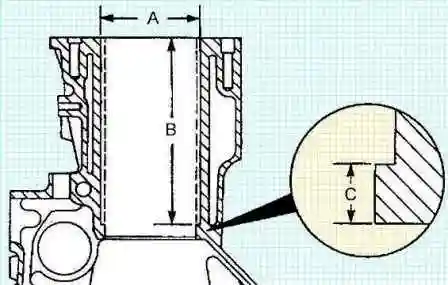

Zylinder auf das erforderliche Maß aufbohren.

Zylinderbohrungsdurchmesser: 104,500 - 104,515 mm

Maximale Zylinderbohrungstiefe 192,65 mm

Dadurch sollte sich am Zylinderboden eine 6,35 mm hohe Stufe bilden, auf der die Laufbuchse sitzt.

Reinigen Sie den Zylinderblock gründlich von Metallspänen.

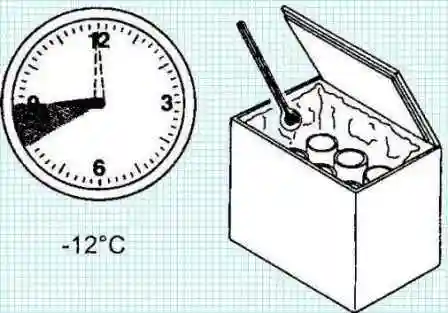

Legen Sie die Reparaturbuchsen mindestens eine Stunde lang in einen Gefrierschrank mit einer Temperatur unter -12 °C.

Hinweis: Entfernen Sie die Buchsen unmittelbar vor dem Einbau einzeln.

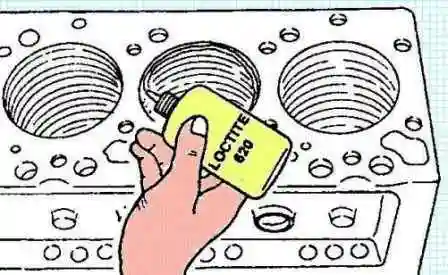

Tragen Sie Loctite 620 Dichtmittel auf die Oberseite der Zylinderblockbohrung auf, bevor Sie die Buchse einbauen.

Ziehen Sie Schutzhandschuhe an und drücken Sie die gekühlte Laufbuchse mit den Händen so weit wie möglich in den Zylinderblock.

Pressen Sie die Laufbuchse mit einer Presse in den Zylinder Block, bis er die Stufe am Bohrungsgrund berührt.

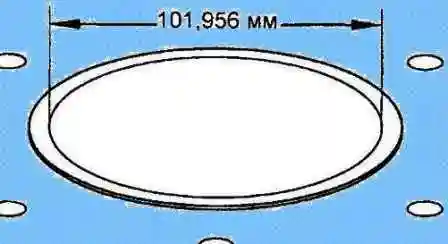

Bohren Sie die eingebaute Laufbuchse auf das Nennmaß auf.

Nenndurchmesser - 101,956 mm

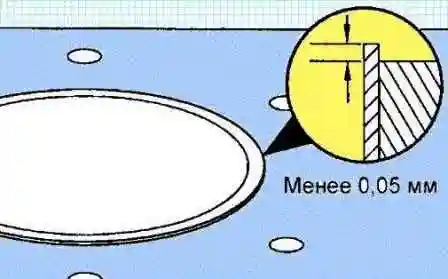

Behandeln Sie die Oberseite der Laufbuchse so, dass sie weniger als 0,05 mm über die Oberfläche des Zylinderblocks hinausragt.

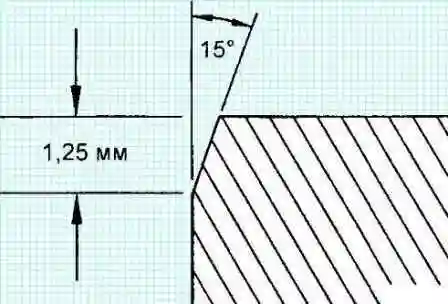

Nach dem Aufbohren mit einem Honstein eine 1,25 mm tiefe Fase in einem Winkel von 15° zur Vertikalen herstellen.

Nach dem Aufbohren der Reparaturhülse ist ein zweistufiges Honen erforderlich, um die Bearbeitung des Zylinders abzuschließen.

Verwenden Sie hochwertige Hongeräte.

Beim Honen sollte die Drehzahl des Honkopfes 300–400 U/min betragen, und die Auf- und Ab-Durchlaufzeit sollte 1 Sekunde betragen.

Verwenden Sie hochwertiges Öl für Honen oder eine Mischung aus gleichen Teilen SAE30W-Motoröl und Dieselkraftstoff herstellen.

Verwenden Sie für die erste Honstufe Siliziumkarbidsteine mit einer Körnung von 80.

Honen Sie die Zylinder auf die endgültige Größe.

Durchmesser: 102,00–102,04 mm

Verwenden Sie für die zweite Honstufe oder das Endhonen Siliziumkarbidsteine mit einer Körnung von 285.

Führen Sie 15–20 Durchgänge aus und erzielen Sie den gewünschten Honwinkel.

Nach Abschluss alle Kanäle gründlich spülen und von Spänen, Schmutz, Metallpartikeln und Öl befreien.