Revisamos y reparamos la unidad durante la revisión del motor.

Todas las medidas del bloque de cilindros deben tomarse con el bloque en una superficie nivelada y todas las tapas de los cojinetes principales instaladas.

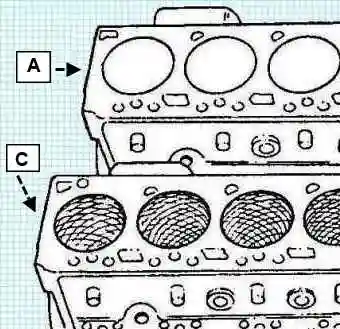

Compruebe si la superficie del cilindro está pulida.

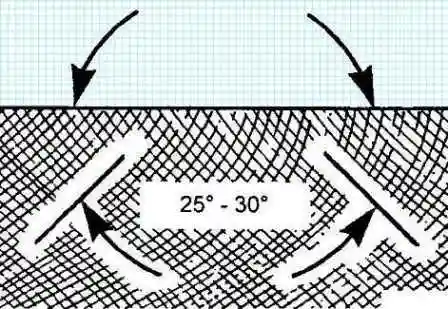

Las líneas que se cruzan deben ser visibles en la superficie del cilindro, formando un ángulo de 20 - 25 ° con respecto al plano superior del bloque de cilindros.

Afilar los cilindros si es necesario.

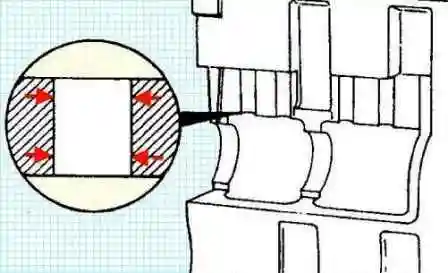

Compruebe las bases de los cojinetes principales.

- a) Instale las tapas de los cojinetes principales sin casquillos.

- b) Apriete los pernos del cojinete principal.

Par de apriete 176 Nm

Mida el diámetro del lecho del cojinete principal.

Diámetro de la cama del cojinete principal 87,983 - 88,019 mm

Nota: Si los diámetros de los asientos de los cojinetes de bancada no corresponden a los nominales, verificar la correcta instalación y orientación de los sombreretes de los cojinetes de bancada.

Si las tapas de los cojinetes principales están instaladas correctamente, reemplace el bloque de cilindros.

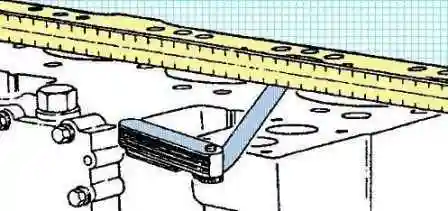

Compruebe la planitud del bloque de cilindros con una regla de precisión y una galga de espesores.

Planitud máxima:

- - a lo largo de 0,076 mm;

- - a través de 0,051 mm.

Comprueba si hay pequeños golpes o defectos.

Si está presente, se debe lijar la superficie superior del bloque de cilindros.

Nota: Solo se permite esmerilar la superficie superior del bloque de cilindros si se puede lograr la protuberancia requerida del pistón.

Después de moler la superficie superior del bloque de cilindros, se proporciona el uso de juntas de reparación.

Si no se puede lograr la protuberancia requerida del pistón después de esmerilar, reemplace el bloque de cilindros.

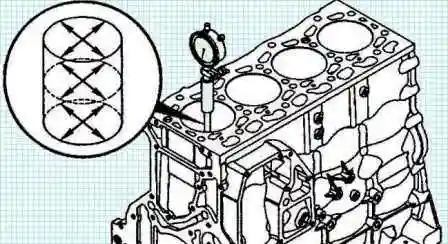

Mida el diámetro interior del cilindro.

Nota: Al medir, rectificar o rectificar cilindros, se deben instalar todas las tapas de los cojinetes principales y apretar los pernos al par nominal.

Compruebe la superficie de los cilindros en busca de daños y desgaste excesivo.

Usando un calibrador de calibre, mida el diámetro del cilindro en 4 puntos separados 90° en las posiciones extremas de la carrera del pistón.

Mida el diámetro del cilindro a una profundidad de más de 50 mm desde la superficie superior del bloque de cilindros.

- Diámetro interior del cilindro 102,01 - 102,03 mm

- Ovalidad máxima 0,038 mm

- Conicidad máxima de 0,076 mm

Compruebe el diámetro interior del orificio del árbol de levas con el manguito retirado.

Diámetro máximo 59.248 mm

Compruebe los orificios de los taqués en busca de daños y desgaste.

Diámetro del orificio de empuje 16 000 - 16 055 mm

Reparación de bloque de cilindros

Nota: no permita que partículas extrañas formadas durante las operaciones de reparación entren en los canales de aceite del motor.

De lo contrario, el motor fallará.

Después de perforar o pulir en un taller de reparación de terceros, se recomienda que siempre enjuague y sople el bloque de cilindros.

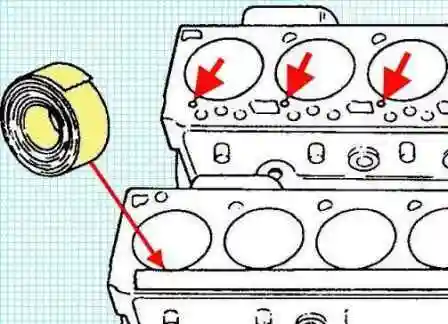

Antes de reparar los cilindros, asegúrese de sellar los canales de aceite y los orificios de los empujadores en la parte superior del bloque de cilindros con cinta impermeable.

Restauración del bruñido del espejo de la camisa del cilindro cuando se forma brillo en las paredes (si es necesario).

El bruñido asegura que el aceite quede retenido en las paredes del cilindro, lo cual es necesario para el funcionamiento normal de los anillos del pistón.

El bruñido está permitido solo si las dimensiones de los cilindros corresponden a las nominales.

Nota: los anillos de pistón nuevos no encajarán bien en los cilindros brillantes.

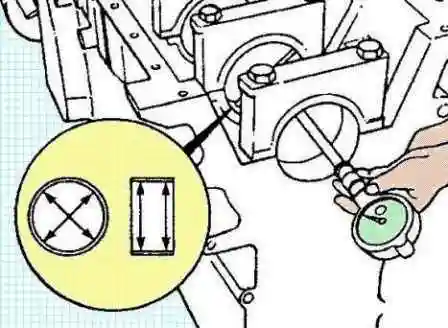

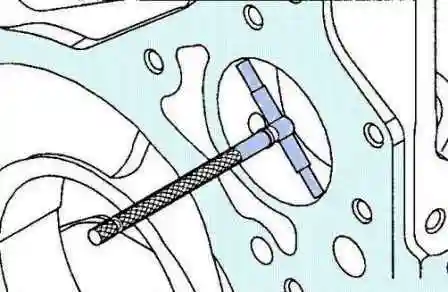

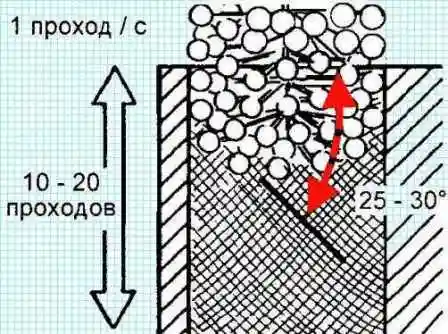

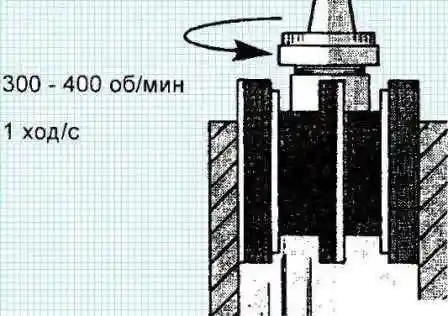

Utilice un cabezal de bruñido redondo (#382Z612 o equivalente) a 300-400 rpm, un ciclo en dirección vertical por segundo.

Utilice un aceite de pulido de alta calidad o una mezcla de partes iguales de aceite de motor SAE30W y combustible diésel.

Nota: Los pasajes verticales deben ser lisos y continuos en toda la altura del cilindro.

Compruebe el diámetro interior del cilindro después de 10 pasadas.

El ángulo de las líneas cruzadas depende de la velocidad de rotación y del movimiento vertical del cabezal de bruñido.

Una velocidad de desplazamiento demasiado alta o demasiado baja hará que este ángulo sea anormal.

En una superficie debidamente pulida del diámetro interior del cilindro, las líneas de pulir deben discurrir en un ángulo de 20 - 25° en relación con el plano superior del bloque de cilindros.

Enjuague el bloque de cilindros con agua caliente y detergente concentrado hasta eliminar todos los residuos abrasivos.

Lave la superficie de los cilindros con solvente. Seque el bloque de cilindros con aire comprimido.

Reemplazo de la camisa del cilindro

El bloque de cilindros debe perforarse para que quepan las camisas de reacondicionamiento.

El uso de manguitos de reparación permite el uso de pistones y anillos de tamaño nominal.

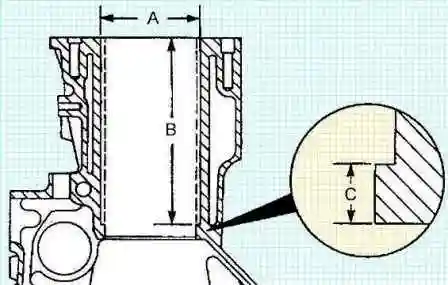

Vuelva a perforar el cilindro al tamaño deseado.

Diámetro interior del cilindro 104.500 - 104.515 mm

Profundidad máxima del orificio del cilindro 192,65 mm

Como resultado, se debe formar un escalón de 6,35 mm de altura en la parte inferior del cilindro, sobre el cual se asentará el manguito.

Limpie a fondo el bloque de cilindros de limaduras de metal.

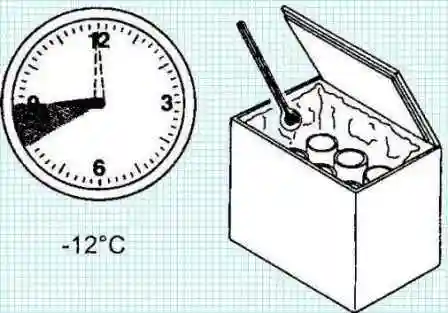

Coloque las fundas de reparación en un congelador por debajo de -12 °C durante al menos 1 hora.

Nota: saque las cubiertas de una en una justo antes de la instalación.

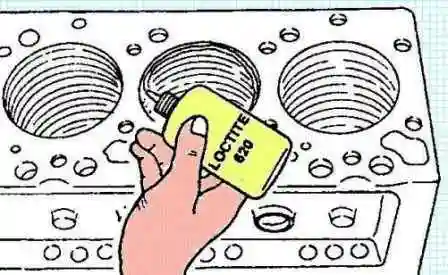

Aplique Loctite620 en la parte superior del orificio del bloque de cilindros justo antes de instalar el revestimiento

Ponte guantes protectores, usa tus manos para empujar el manguito refrigerado dentro del bloque de cilindros tanto como sea posible.

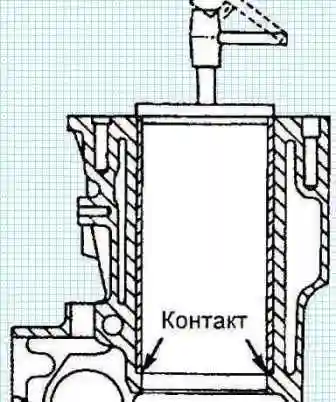

Con una prensa, introduzca la camisa en el bloque de cilindros hasta que entre en contacto con el escalón en la parte inferior del orificio.

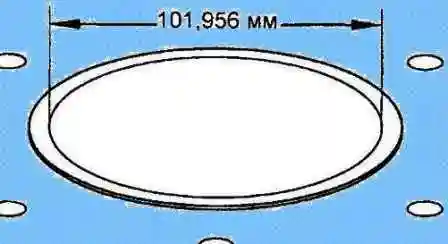

Vuelva a perforar el manguito instalado al tamaño nominal.

Diámetro nominal - 101,956 mm

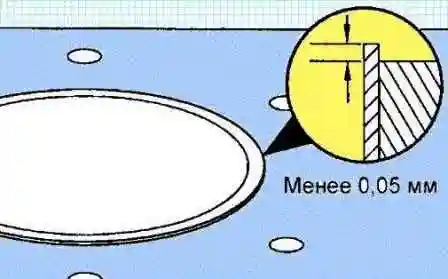

Haga que la parte superior de la camisa esté a menos de 0,05 mm por encima de la superficie del bloque de cilindros

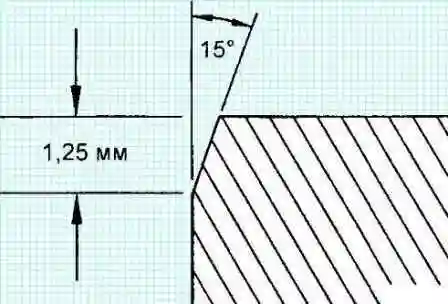

Después de perforar con una piedra de afilar, haga un chaflán de 1,25 mm de profundidad en un ángulo de 15° con respecto a la vertical

Después de perforar el manguito de reparación, se requiere un bruñido en dos etapas para completar el cilindro.

Utilice equipos de pulido de calidad.

Al bruñir, la velocidad de rotación del cabezal de bruñido debe ser de 300 a 400 rpm, y el tiempo de viaje hacia arriba y hacia abajo debe ser de 1 segundo.

Utilice un aceite de pulido de buena calidad o mezcle partes iguales de aceite de motor SAE30W y combustible diésel.

Utilice piedras de carburo de silicio de grano 80 para el primer paso de bruñido.

Afilar los cilindros al tamaño final.

Diámetro 102,00 - 102,04 mm

Utilice piedras de carburo de silicio de grano 285 para el segundo pulido o el pulido final

Realice de 15 a 20 pasadas, dando el ángulo de afilado deseado.

Después de completar el procesamiento, enjuague bien y sopletee todos los canales de virutas, suciedad, partículas de metal y aceite.