Wir bauen die Nockenwellen aus, wenn wir den Zylinderkopf reparieren, sie aufgrund von Verschleiß austauschen und Hebel, Ventilschaftdichtungen und Ventilhebel-Hydrauliklager austauschen.

Stellen Sie das Fahrzeug auf eine Hebebühne oder in eine Inspektionsgrube.

Zahnriemen ausbauen (Artikel - Zahnriemen eines Autos prüfen und wechseln)

Lösen Sie mit einem 8-mm-Steckschlüssel die beiden Schrauben, mit denen die Halterung des Motorkühlschlauchs am linken Ende des Zylinderkopfs befestigt ist.

Ausbau des Motorgehäuses (Artikel – Aus- und Einbau des Motorgehäuses)

Lösen Sie mit einem 8-mm-Steckschlüssel die neun Schrauben, mit denen der Ölabscheider an der Zylinderkopfhaube befestigt ist.

Ausbau des Ölabscheiders.

Ölabscheiderdichtung ausbauen

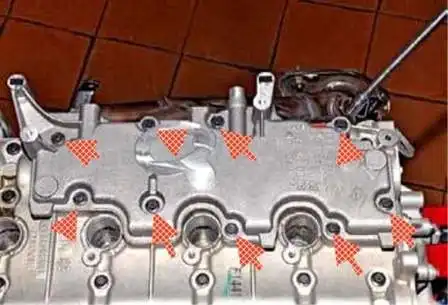

Die Zylinderkopfhaubenschrauben mit einem 8-mm-Steckschlüssel lösen.

Die Zylinderkopfhaubenösen mit einem Schlitzschraubendreher abhebeln.

Nockenwellenstopfen ausbauen

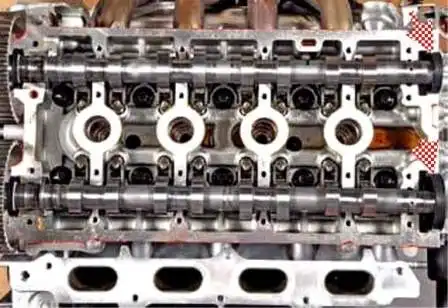

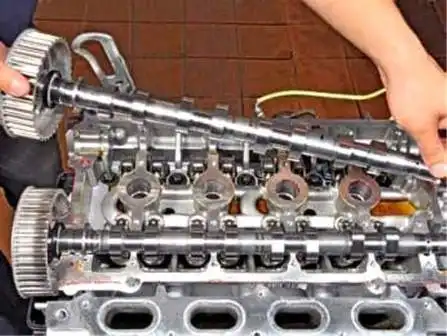

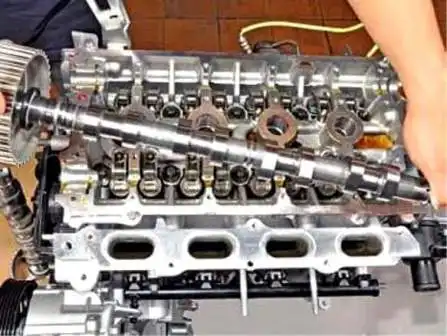

Ausbau der Einlassventilwelle aus den Zylinderkopfbetten

Wir bauen auch die Auslassventilwelle aus.

Zur Beurteilung des Zustands des Ventilhebel-Hydrauliklagers:

Ausbau des Hebels.

Ausbau der Hydraulik Kompensator vom Zylinderkopfgehäuse.

Die Prüfung und Reinigung der Hydrauliklager wird weiter unten erläutert.

Beim Zusammenbau des Ventilsteuerungsmechanismus müssen die Nockenwellendichtungen ausgetauscht werden.

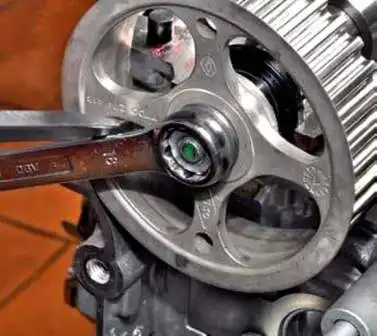

Dazu die Nockenwellenscheiben ausbauen.

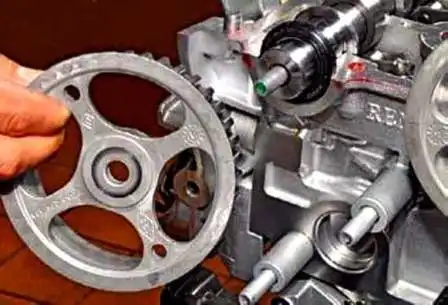

Setzen Sie einen 18-mm-Maulschlüssel auf die Befestigungsmutter der Nockenwellenzahnscheibe und stecken Sie einen robusten Schraubendreher durch die Öffnung der Scheibe.

Lager mit Schraubendreher Klinge gegen die Riemenscheibennabe, drücken Sie den Schraubendreherschaft auf den Schlüssel und drehen Sie ihn Drehen Sie die Nockenwellenscheibe gegen den Uhrzeigersinn.

Die Nockenwellenscheibe darf sich nicht drehen, und die Befestigungsmutter der Scheibe löst sich.

Nachdem Sie die Mutter gelöst haben, entfernen Sie die Scheibe von der Nockenwellennase.

Ausbau des Wellendichtrings

Wir demontieren außerdem die Riemenscheibe und den Wellendichtring von der Einlassventilwelle des K4M-Motors.

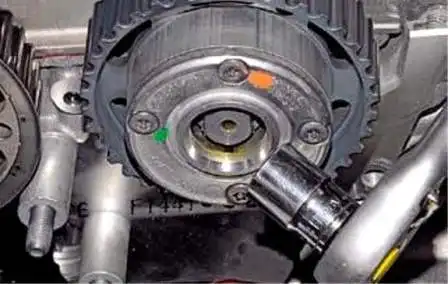

Beim F4R-Motor ist die Riemenscheibe der Einlassnockenwelle mit dem Phasenregler kombiniert.

Zum Ausbau des Phasenreglers verwenden Sie einen T-50 Torx-Schlüssel. Lösen Sie die Schraube, mit der der Mechanismusstopfen befestigt ist.

Ausbau des Stopfens.

Die Verbindung ist mit einem Gummiring abgedichtet.

Lösen Sie die Befestigungsschraube des Phasenreglers mit einem 18-mm-Steckschlüssel.

Sie können die Welle am Drehen hindern, indem Sie einen Schraubendreher durch die Öffnung in der Riemenscheibe stecken, wie beim Ausbau der Auslassventilriemenscheibe beschrieben.

Halten Sie die Klinge eines Schraubendrehers an der Riemenscheibennabe an, drücken Sie den Griff mit dem Schraubendreherschaft und drehen Sie ihn gegen den Uhrzeigersinn.

Entfernen Sie die Schraube und Phasenversteller ausbauen.

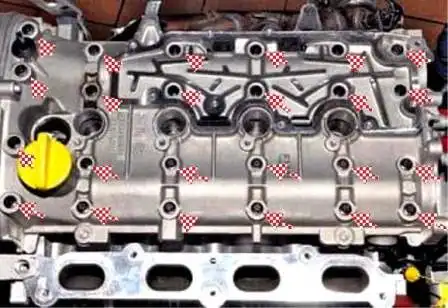

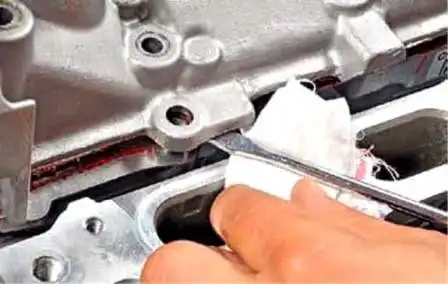

Vor dem Einbau die Passflächen von Zylinderkopf und Zylinderkopfhaube reinigen.

Loctite 518 Dichtmittel auf die Passfläche des Zylinderkopfs auftragen, bis sich die Oberfläche rötlich verfärbt.

Die Zylinderkopfhaube montieren und die Schrauben mit dem in der Tabelle angegebenen Drehmoment festziehen.

Die Dichtlippen dünn mit Motoröl einfetten. der neuen Öldichtungen und setzen Sie diese auf die Nockenwellenführungen.

Drücken Sie die Öldichtungen mit einem passenden Steckschlüsseleinsatz in die Zylinderkopfbuchsen.

Prüfen Sie die Ventilsteuerung mit Werkzeug (siehe Artikel: Zahnriemen ausbauen).

Entfetten Sie vor dem Einbau der Riemenscheiben in die Nockenwellen die Bohrungen und Passflächen der Riemenscheiben und Wellen.

Ziehen Sie die Befestigungsmuttern der Riemenscheibe (beim F4R-Motor: Mutter und Schraube) fest, ohne sie festzuziehen.

Setzen Sie sie auf die Riemenscheiben und spannen Sie den Zahnriemen (Artikel: Zahnriemen auswechseln).

Nachdem Sie die Muttern der Nockenwellenscheibe (beim F4R-Motor: Mutter und Schraube) leicht angezogen haben, drehen Sie die Kurbelwelle (nachdem Sie die Nockenwellenverriegelung entfernt haben) zwei Umdrehungen im Uhrzeigersinn und prüfen Sie die Ventilsteuerung.

Ziehen Sie die Nockenwelle fest Riemenscheibenmuttern (beim F4R-Motor: eine Mutter mit Schraube).

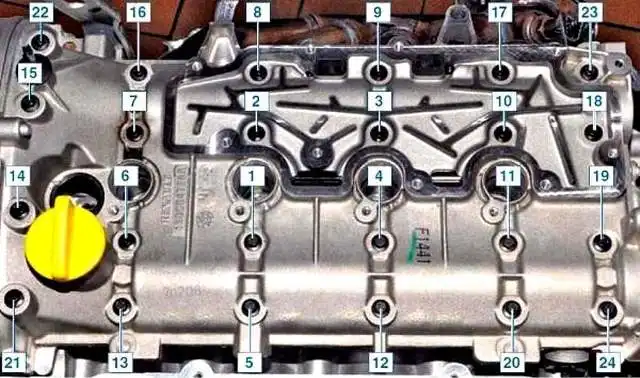

Anziehverfahren für Zylinderkopfhaubenschrauben:

- - Schritt 1: Schrauben 22, 23, 20 und 13 mit 8 Nm anziehen.

- - Schritt 2: Schrauben 1 bis 12, 14 bis 19 und 21 bis 24 mit 12 Nm anziehen.

- - Schritt 3: Schrauben 22, 23, 20 und 13 lösen.

- - Schritt 4: Schrauben 22, 23, 20 und 13 mit 12 Nm anziehen.

Anzugsdrehmomente für andere Komponenten:

- - Befestigungsmutter der Nockenwellen-Steuerscheibe: Schritt 1: 30 Nm; Stufe 2 – 86±6˚.

- - Befestigungsschraube des Phasenreglers – 100 Nm;

- - Befestigungsschraube des Phasenreglersteckers – 25 Nm.

Vor dem Einbau des Ölabscheiders die Kanäle von Ablagerungen reinigen.

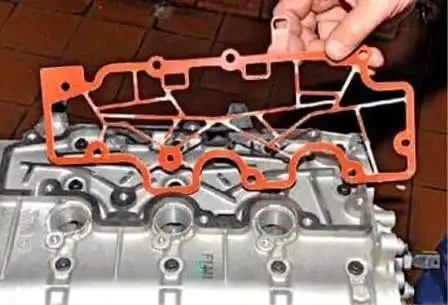

Die Passflächen der alten Dichtung reinigen und eine neue Dichtung einbauen.

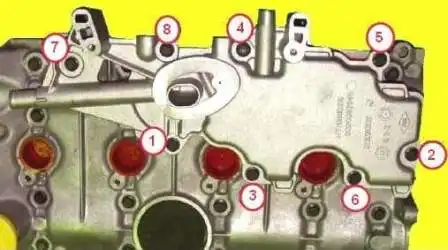

Die Anzugsreihenfolge der Ölabscheider-Befestigungsschrauben ist in der Abbildung dargestellt.

Ziehen Sie die Ölabscheider-Befestigungsschrauben mit einem Anzugsdrehmoment von 13–15 Nm an.

Der Zusammenbau erfolgt in umgekehrter Reihenfolge.

Hydraulische Ventilkompensatoren prüfen und spülen

Hydraulische Ventilkompensatoren dienen zum Ausgleich der Wärmeausdehnung der Antriebskomponenten.

Die Funktionsweise des hydraulischen Ventilkompensators basiert auf dem Prinzip des inkompressiblen Motoröls, das während des Motorbetriebs ständig den inneren Hohlraum des hydraulischen Kompensators füllt und dessen Kolben bei einem Spalt im Ventiltrieb bewegt. Dadurch wird ein konstanter, spielfreier Kontakt zwischen der Druckhebelrolle des Ventiltriebs und der Nockenwelle gewährleistet.

Dadurch entfällt die Notwendigkeit einer Ventileinstellung während der Wartung.

Hydraulische Kompensatoren sind nicht trennbare Kompaktbauteile, die in die Zylinderkopfbuchsen eingesetzt werden.

Ventilklopfen bei laufendem Motor kann folgende Ursachen haben:

- - Eindringen von Luft in die Hohlräume über dem Kolben der Hydrostößel bei zu niedrigem oder zu hohem Ölstand im Kurbelgehäuse sowie bei längerem Parken des Fahrzeugs am Hang;

- - Verschmutzung der Präzisionsoberflächen der Hydrostößel im Ventiltrieb durch Schlamm aus minderwertigem Motoröl (oder bei nicht rechtzeitigem Ölwechsel sowie bei beschädigtem Ölfilter);

- Verschleiß der Hydrostößel.

Wenn die Funktionsfähigkeit der Hydrostößel durch Entlüften oder Spülen nicht wiederhergestellt werden kann, ersetzen Sie sie, da sie nicht zerlegbar sind.

Stellen Sie zunächst sicher, dass die Nebengeräusche während des Motorbetriebs nicht durch eine Fehlfunktion des Hydraulikventils verursacht werden. Stößel:

– Motor starten.

Bei defekten Hydrostößeln treten unmittelbar nach dem Motorstart Fremdgeräusche im Bereich der Zylinderkopfhaube auf, die sich mit Drehzahländerungen verändern.

Wenn das Geräusch nicht unmittelbar nach dem Motorstart auftritt oder sich bei Drehzahländerungen nicht verändert, liegt die Störung nicht an den Hydrostößeln.

Ändert sich das Geräusch bei Drehzahländerungen nicht, liegt die Ursache wahrscheinlich nicht im Motor.

– Bei laufendem Motor ist darauf zu achten, dass sich der Geräuschpegel bei Laständerungen nicht verändert (z. B. beim Schalten des Automatikgetriebes von Position N auf Position D, beim Auskuppeln eines Fahrzeugs mit Schaltgetriebe oder beim Einschalten elektrischer Verbraucher und (Klimaanlage).

Ändert sich der Geräuschpegel, kann die Ursache eine Kollision von Teilen durch Verschleiß der Pleuelstange und der Hauptlager sein. der Kurbelwelle, nicht auf defekte Hydrostößel zurückzuführen.

– Motor auf Betriebstemperatur erwärmen.

Wenn das Geräusch nachgelassen oder verschwunden ist, kann das Klopfen der Hydrostößel durch Ölverunreinigungen verursacht werden.

In diesem Fall müssen die Hydrostößel gespült werden:

– Wenn das Geräusch nicht verschwindet, ist wahrscheinlich Luft in die Hydrostößel eingedrungen und sollte entfernt werden.

Bei zu niedrigem Ölstand im Kurbelgehäuse saugt die Ölpumpe zusammen mit dem Öl Luft an. Bei zu hohem Ölstand im Kurbelgehäuse wird das Öl durch die Gegengewichte der Kurbelwelle aufgewühlt und aufgeschäumt.

Wenn das Fahrzeug längere Zeit an einem Hang geparkt ist, tritt Öl aus den Hohlräumen der Hydrostößel und den Ölkanälen aus. Die Ölzufuhr zu den Hydrostößeln nach dem Motorstart benötigt einige Zeit, in der Luft in den Hydrostößel eindringen kann. Hohlraum.

Wenn in all diesen Fällen Öl mit Luft in den Hohlraum über dem Kolben des Hydrostößels gelangt, wird die Luft im Hohlraum beim Öffnen des Ventils komprimiert, und der Hydrostößel wird nicht ausreichend komprimiert. Dies führt zu dem charakteristischen Klopfgeräusch des Ventilmechanismus mit vergrößertem Spiel.

Um die Hydrostößel zu entlüften, gehen Sie wie folgt vor:

Prüfen Sie den Ölstand im Kurbelgehäuse und füllen Sie gegebenenfalls Öl auf den Normalwert auf.

- – Starten Sie den Motor und lassen Sie ihn 1–3 Minuten im Leerlauf warmlaufen.

- – Erhöhen Sie die Kurbelwellendrehzahl auf 3000 min-1, reduzieren Sie sie dann stark auf Leerlaufdrehzahl und lassen Sie den Motor im Leerlauf laufen.

- – Wiederholen Sie den Zyklus und prüfen Sie, ob das Ventiltriebgeräusch verschwunden ist.

Wenn die Hydrostößel in gutem Zustand sind, verschwindet das Geräusch nach 10–30 Zyklen;

- - Nachdem das Geräusch verschwunden ist, wiederholen Sie den Vorgang fünf weitere Male, um Luft abzulassen;

- - Lassen Sie den Motor im Leerlauf laufen Lassen Sie den Motor 1–3 Minuten im Leerlauf laufen und stellen Sie sicher, dass das Ventiltriebgeräusch verschwunden ist.

Wenn das Ventiltriebgeräusch nach dem Entlüften und Aufwärmen des Motors auf Betriebstemperatur nicht verschwindet, identifizieren Sie defekte Hydrostößel wie folgt:

Stellen Sie den Motor ab und bringen Sie den Kolben von Zylinder 1 unmittelbar nach dem Abstellen in die OT-Position des Kompressionshubs. Entfernen Sie die Zylinderkopfhaube.

Bauen Sie die Nockenwellen aus.

Um die Funktionsfähigkeit der Hydrostößel des Motors zu prüfen, drücken Sie auf die Schulter des Kipphebels, der auf dem Hydrostößel aufliegt.

Wenn sich der Kipphebel nahezu mühelos bewegen lässt, ist der Hydrostößel defekt.

Prüfen Sie analog den Zustand der Hydrostößel der übrigen Zylinder (Zündreihenfolge der Zylinder 1-3-4-2).

Nachdem Sie die defekten Hydrostößel identifiziert haben, versuchen Sie zunächst, sie zu spülen. Gehen Sie wie folgt vor.

Entfernen Sie die Ventilkipphebel.

Entfernen Sie den defekten Hydrostößel aus der Zylinderkopfaufnahme.

Bereiten Sie drei identische Behälter mit einem Fassungsvermögen von ca. 2 Litern zum Spülen der Hydrostößel vor.

Die Abmessungen jedes Behälters sollten so bemessen sein, dass der Hydrostößel, der senkrecht auf den Boden des Behälters abgesenkt wird, vollständig in Flüssigkeit eingetaucht ist.

Füllen Sie die Behälter mit sauberem Dieselkraftstoff.

Legen Sie den Hydrostößel in den ersten Behälter und reinigen Sie seine Außenfläche.

Drücken Sie den Draht leicht durch die Öffnung, während der Hydrostößel zur Hälfte im ersten Behälter eingetaucht ist (mit dem Kolben nach unten), um die Ventilkugel nach unten zu drücken. Halten Sie die Kugel gedrückt und bewegen Sie den Kolben des Hydraulikventils 5–10 Mal, bis sich der Kolben vollständig frei bewegen lässt.

Wenn sich der Kolben nicht leicht bewegen lässt, ersetzen Sie den Hydraulikstößel.

Nehmen Sie den Hydraulikstößel aus dem Behälter und bewegen Sie den Kolben unter Druck auf die Ventilkugel, bis der gesamte Dieselkraftstoff aus dem Hydraulikstößel austritt.

Legen Sie den Hydraulikstößel in einen zweiten Behälter und wiederholen Sie Schritt 5.

Nehmen Sie den Hydraulikstößel aus dem Behälter und lassen Sie den Dieselkraftstoff wie in Schritt 6 beschrieben ab.

Legen Sie den Hydraulikstößel senkrecht mit dem Kolben nach oben auf den Boden des dritten Behälters und drücken Sie mit einem Draht auf die Ventilkugel.

Halten Sie die Ventilkugel gedrückt, bewegen Sie den Kolben nach unten und dann langsam nach oben, bis der Hohlraum über dem Kolben des Hydraulikstößels mit Dieselkraftstoff gefüllt ist.

Entfernen Sie den Hydraulikstößel Nehmen Sie den Stößel aus dem Behälter, halten Sie ihn mit dem Kolben nach oben und drücken Sie den Kolben mit leichtem Druck nach unten, bis er feststeht.

Prüfen Sie gleichzeitig die Gesamthöhe des Hydrostößels, indem Sie sie mit einem neuen Hydrostößel vergleichen.

Wenn sich der Kolben des Hydrostößels während der Prüfung bewegen konnte, wiederholen Sie die Schritte 9 und 10, bis der Hohlraum des Hydrostößels vollständig mit Dieselkraftstoff gefüllt ist.

Wenn der Hydrostößel immer noch nicht betriebsbereit ist oder seine Gesamthöhe geringer ist als die Höhe des neuen Hydrostößels, ersetzen Sie ihn.

Befüllte Hydrostößel vor der Montage des Ventiltriebs nur in vertikaler Position mit den Kolben nach oben lagern.

Vermeiden Sie das Eindringen von Schmutz in die Hydrostößel.

Montieren Sie die Hydrostößel so schnell wie möglich nach dem Tanken am Motor, um einen möglichen Verlust von Dieselkraftstoff zu vermeiden.

Montieren Sie die Hydrostößel und alle ausgebauten Teile in umgekehrter Reihenfolge. Ausbau.

Starten Sie den Motor und lassen Sie ihn 1–3 Minuten im Leerlauf laufen. Entlüften Sie gegebenenfalls die Hydrostößel wie oben beschrieben.