Распределительные валы двигателя снимаем при ремонте головки блока цилиндров, для замены в результате износа, а также при замене рычагов, маслоотражательных колпачков и гидроопор рычагов клапанов

Устанавливаем автомобиль на подъемник или смотровую канаву.

Снимаем ремень привода газораспределительного механизма (статья – Проверка и замена ремня ГРМ автомобиля)

Головкой на 8 откручиваем два болта крепления к левому торцу ГБЦ кронштейна шлангов системы охлаждения двигателя.

Снимаем ресивер (статья – Снятие и установка ресивера двигателя)

Головкой на 8 откручиваем девять болтов крепления маслоотделителя к крышке ГБЦ

Снимаем маслоотделитель

Снимаем прокладку маслоотделителя

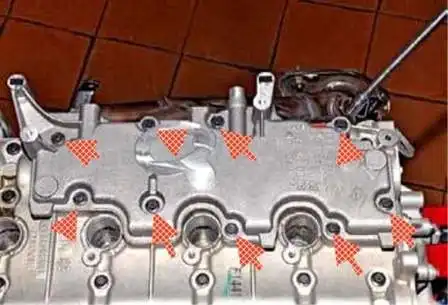

Головкой на 8 откручиваем болты крепления крышки ГБЦ

Плоской отверткой поддеваем за приливы крышку головки блока цилиндров

Извлекаем заглушки распределительных валов

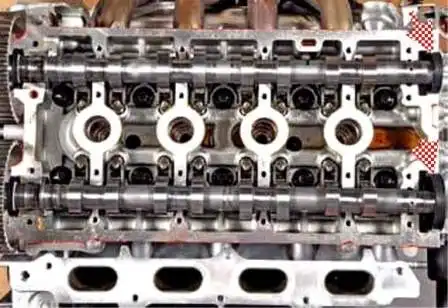

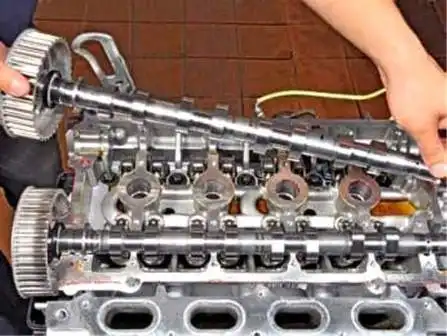

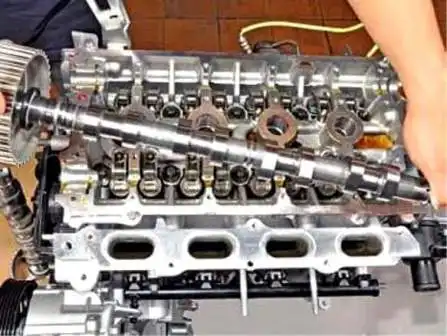

Вынимаем из постелей ГБЦ вал впускных клапанов

Извлекаем также вал выпускных клапанов

Для оценки состояния гидроопоры рычага клапана:

Снимаем рычаг

Вынимаем гидрокомпенсатор из гнезда головки блока цилиндров.

Проверка и промывка гидроопор рассмотрена ниже.

При сборке механизма газораспределения нужно заменить сальники распределительных валов.

Для этого нужно снять шкивы распределительных валов.

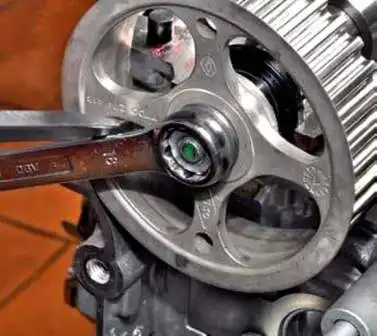

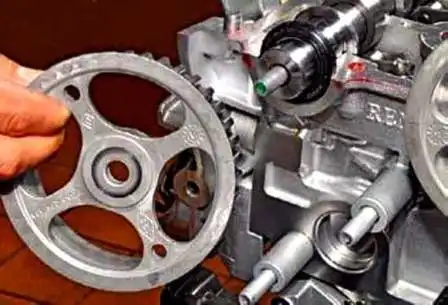

Надеваем накидной ключ на 18 на гайку крепления зубчатого шкива распредвала и вставляем мощную отвертку через отверстие в шкиве.

Опираясь на ступицу шкива лезвием отвертки, стержнем отвертки надавливаем на ключ и поворачиваем его против часовой стрелки.

Шкив с распредвалом при этом не должен вращаться, а гайка крепления шкива будет откручиваться.

Отвернув гайку, снимаем шкив с носка распредвала

Снимаем сальник

Также снимаем шкив и снимаем сальник с вала впускных клапанов двигателя K4M.

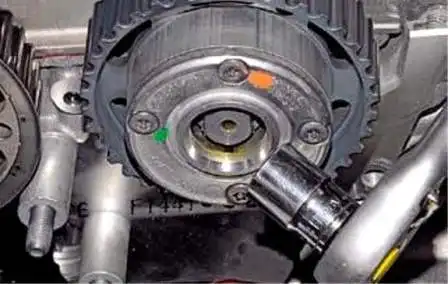

На двигателе F4R шкив распредвала впускных клапанов объединен с фазорегулятором.

Для снятия фазорегулятора, ключом Torx T-50 откручиваем винт крепления заглушки механизма

Снимаем заглушку

Соединение уплотняется резиновым кольцом

Головкой на 18 откручиваем болт крепления фазорегулятора

Зафиксировать вал от проворачивания можно отверткой, вставленной через отверстие в шкиве, как описано при снятии шкива вала выпускных клапанов.

Опираясь на ступицу шкива лезвием отвертки, стержнем отвертки надавливаем на вороток и поворачиваем его против часовой стрелки.

Открутив болт, снимаем фазорегулятор.

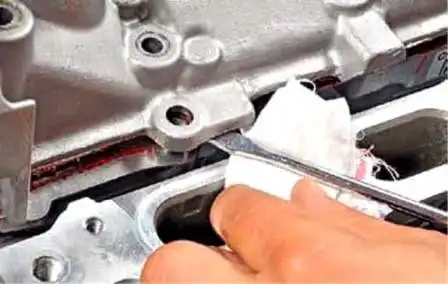

Перед установкой протираем привалочные поверхности головки и крышки головки.

Наносим на привалочную поверхность головки блока цилиндров специальный герметик Loctite518, пока поверхность не станет красноватой.

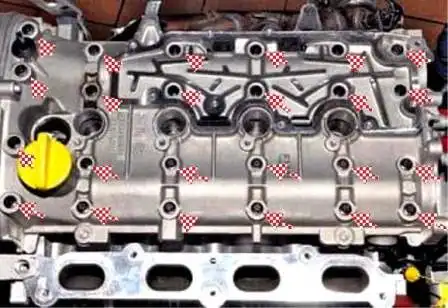

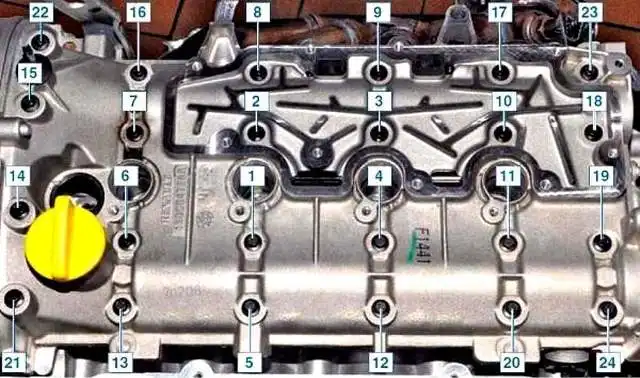

Устанавливаем крышку головки блока цилиндров и затягиваем болты ее крепления моментом в последовательности, указанной в таблице.

Наносим на рабочие кромки новых сальников тонкий слой моторного масла и надеваем на носки распредвалов.

Инструментальной головкой подходящего размера запрессовываем сальники в гнезда головки блока цилиндров.

Проверяем фазы газораспределения с помощью приспособлений (статья – снятие ремня ГРМ).

Перед установкой шкивов на распределительные валы необходимо обезжирить отверстия и привалочные поверхности шкивов и валов.

Заворачиваем гайки (на двигателе F4R – гайку и болт) крепления шкивов, но не затягиваем их.

Устанавливаем на шкивы и натягиваем ремень привода ГРМ (статья замена ремня ГРМ).

Слегка затянув гайки (на двигателе F4R – гайку и болт) крепления шкивов распредвалов, проворачиваем коленчатый вал (сняв приспособление для фиксации валов) по часовой стрелке на два оборота и проверяем правильность установки фаз газораспределения.

Затягиваем гайки (на двигателе F4R гайку и болт) крепления шкивов распределительных валов.

Порядок затяжки болтов крепления крышки головки блока цилиндров:

- - первый этап - затяните болты 22, 23, 20, 13 моментом 8 Нм;

- - второй этап - затяните болты с 1 по 12, с 14 по 19, с 21 по 24 моментом 12 Нм;

- - третий этап - ослабьте болты 22, 23, 20, 13;

- - четвертый этап - затяните болты 22, 23, 20, 13 моментом 12 Нм

Моменты затяжки остальных деталей:

- - гайка крепления зубчатого шкива распредвала: первый этап на 30 Нм; второй этап 86±6˚.

- - болт крепления фазорегулятора – 100 Нм;

- - винт крепления заглушки фазорегулятора – 25 Нм.

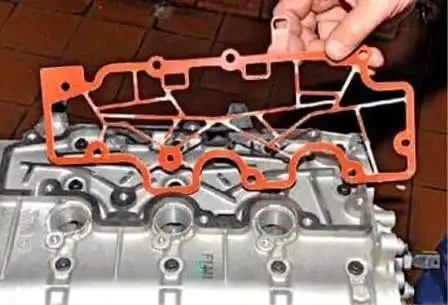

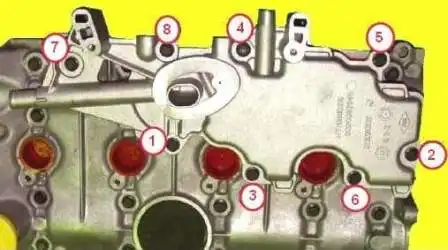

Перед установкой маслоотделителя очищаем его каналы от отложений.

Очищаем привалочные плоскости от старой прокладки и ставим новую прокладку.

Последовательность затяжки болтов крепления маслоотделителя на рисунке.

Затягиваем болты крепления маслоотделителя с моментом затяжки – 13 - 15 Нм.

Дальнейшую сборку выполняем в обратной последовательности.

Проверка и промывка гидрокомпенсаторов клапанов

Гидрокомпенсаторы зазоров в механизме привода клапанов служат для компенсации тепловых расширений элементов привода.

Работа гидрокомпенсатора основана на принципе несжимаемости моторного масла, постоянно заполняющего при работе двигателя внутреннюю полость гидрокомпенсатора и перемещающего его плунжер при появлении зазора в приводе клапана, обеспечивая постоянный контакт ролика нажимного рычага привода клапана с кулачком распределительного вала без зазора.

Благодаря этому отпадает необходимость регулировки клапанов при техническом обслуживании.

Гидрокомпенсаторы представляют собой неразборные компактные устройства, вставленные в гнезда головки блока цилиндров.

Стук клапанов работающего двигателя может быть вызван:

- - попаданием воздуха в надплунжерные полости гидрокомпенсаторов при слишком низком или слишком высоком уровне масла в картере, а также при длительной стоянке автомобиля на уклоне;

- - загрязнением прецизионных поверхностей гидрокомпенсаторов зазоров в механизме привода клапанов шламом из моторного масла низкого качества (или при его несвоевременной замене, а также при повреждении масляного фильтра);

— износом гидрокомпенсаторов.

Если прокачкой или промывкой не удается восстановить работоспособность гидрокомпенсаторов, замените их, так как их конструкция неразборная.

Первоначально убедитесь в том, что посторонний шум при работе двигателя вызван неисправностью именно гидрокомпенсаторов:

— пустите двигатель.

При неисправности гидрокомпенсаторов посторонний шум в зоне крышки головки блока появляется сразу после пуска двигателя и изменяется в соответствии с изменением частоты вращения коленчатого вала двигателя.

Если шум не появляется сразу после пуска двигателя или не изменяется при изменении частоты вращения коленчатого вала, неисправность вызвана не нарушением работы гидрокомпенсаторов.

Более того, если шум не меняется при изменении частоты вращения коленчатого вала, вероятно, причина постороннего шума не в двигателе;

— при работе двигателя на холостом ход убедитесь, что уровень шума не меняется при изменении нагрузки (например, при переключении селектора автоматической коробки передач из положения N в положение D при выключении сцепления автомобиля с механической коробкой передач или при включении электропотребителей и кондиционера).

Если уровень шума меняется, причиной может быть соударение деталей вследствие износа вкладышей шатунных и коренных подшипников коленчатого вала, а не неисправность гидрокомпенсаторов;

— прогрейте двигатель до рабочей температуры.

Если шум уменьшился или исчез, возможно, стук гидрокомпенсаторов вызван загрязнением маслом.

В этом случае необходимо промыть гидрокомпенсаторы:

— если шум не исчез, вероятно, в гидрокомпенсаторы попал воздух, и его следует удалить.

При слишком низком уровне масла в картере масляный насос захватывает вместе с маслом воздух; при слишком высоком уровне масла в картере масло взбалтывается и вспенивается противовесами коленчатого вала.

При длительной стоянке автомобиля на уклоне масло вытекает из полостей гидрокомпенсаторов и масляных каналов, а подвод масла к гидрокомпенсаторам после пуска двигателя требует некоторое время, за которое полость гидрокомпенсатора успевает попасть воздух.

Во всех этих случаях при попадании масла с воздухом в надплунжерную полость гидрокомпенсатора воздух внутри полости при открытии клапана будет сжиматься и гидрокомпенсатор будет недожат, что приведет к появлению характерного стука работы клапанного механизма с увеличенными зазорами.

Для удаления воздуха из гидрокомпенсаторов выполните следующее:

проверьте уровень масла в картере двигателя и при необходимости доведите до нормы;

- - пустите двигатель и прогрейте его на холостом ходу в течение 1—3 мин;

- - увеличьте частоту вращения коленчатого вала до 3000 мин-1, затем резко уменьшите до частоты холостого хода и дайте двигателю поработать на холостом ходу;

- - повторите цикл и проверьте, исчез ли шум механизма привода клапанов.

Если гидрокомпенсаторы исправны, шум исчезает через 10 — 30 циклов;

- - после исчезновения шума повторите для удаления воздуха еще пять раз;

- - дайте двигателю поработать на холостом ходу 1—3 мин и убедитесь, что шум механизма привода клапанов исчез.

Если шум механизма привода клапанов не исчез после удаления воздуха и прогрева двигателя до рабочей температуры, выявите неисправные гидрокомпенсаторы следующим образом.

Заглушите двигатель и сразу же после остановки установите поршень 1-го цилиндра в положение ВМТ такта сжатия, снимите крышку головки блока цилиндров.

Снимите распределительные валы.

Для проверки работоспособности гидрокомпенсаторов двигателя нажмите на плечо коромысла, опирающегося на гидрокомпенсатор.

Если коромысло удается переместить практически без усилия, гидрокомпенсатор неисправен.

Аналогично проверьте состояние гидрокомпенсаторов остальных цилиндров (порядок работы цилиндров 1—3—4—2).

После определения неисправных гидрокомпенсаторов сначала надо попробовать их промыть следующим образом.

Снимите коромысла клапанов.

Извлеките из гнезда головки блока цилиндров неисправный гидрокомпенсатор.

Приготовьте три одинаковые емкости вместимостью примерно 2 л для промывки гидрокомпенсаторов.

Размеры каждой емкости должны быть достаточными для того, чтобы гидрокомпенсатор, опущенный на дно емкости в вертикальном положении, был полностью погружен в жидкость.

Заполните емкости чистым дизельным топливом.

Поместите гидрокомпенсатор в первую емкость и очистите его наружную поверхность.

Погрузив гидрокомпенсатор в первую емкость наполовину, плунжером вниз, легким нажатием проволоки через отверстие отожмите шарик клапана и, удерживая шарик отжатым, перемещайте плунжер гидрокомпенсатора 5—10 раз до тех пор, пока перемещение плунжера не станет совершенно свободным.

Если не удается добиться легкого перемещения плунжера, замените гидрокомпенсатор.

Извлеките гидрокомпенсатор из емкости и, отжав шарик клапана, перемещайте плунжер до полного вытекания дизельного топлива из гидрокомпенсатора.

Поместите гидрокомпенсатор во вторую емкость и повторите операцию 5.

Извлеките гидрокомпенсатор из емкости и слейте из него дизельное топливо, как описано в операции 6.

Поместите гидрокомпенсатор на дно третьей емкости вертикально, плунжером вверх и отожмите проволокой шарик его клапана.

Удерживая шарик клапана отжатым, переместите плунжер вниз и затем медленно перемещайте вверх, чтобы надплунжерная полость гидрокомпенсатора заполнилась дизельным топливом.

Извлеките гидрокомпенсатор из емкости, удерживая его плунжером вверх, с небольшим усилием нажмите на плунжер и убедитесь, что он остался неподвижным.

Одновременно проверьте общую высоту гидрокомпенсатора, сравнив его с новым гидрокомпенсатором.

Если при проверке удалось переместить плунжер гидрокомпенсатора, повторите операции 9 и 10 до полного заполнения полости гидрокомпенсатора дизельным топливом.

Если и после этого гидрокомпенсатор не достигнет рабочего состояния или его общая высота меньше высоты нового гидрокомпенсатора, замените его.

До сборки механизма привода клапанов храните заправленные гидрокомпенсаторы только в положении вертикально вверх плунжерами.

Избегайте попадания грязи в гидрокомпенсаторы.

Устанавливайте гидрокомпенсаторы на двигатель как можно быстрее после заправки, чтобы исключить возможную потерю дизельного топлива.

Установите гидрокомпенсаторы и все снятые детали в порядке, обратном снятию.

Пустите двигатель и дайте ему поработать 1—3 мин на холостом ходу. При необходимости удалите воздух из гидрокомпенсаторов, как описано выше.