Розподільні вали двигуна знімаємо при ремонті головки блоку циліндрів, для заміни в результаті зносу, а також при заміні важелів, масловідбивних ковпачків та гідроопор важелів клапанів

Встановлюємо автомобіль на підйомник або оглядову канаву.

Знімаємо ремінь приводу газорозподільного механізму (стаття – Перевірка та заміна ременя ГРМ автомобіля)

Головкою на 8 відкручуємо два болти кріплення до лівого торця ГБЦ кронштейна шлангів системи охолодження двигуна.

Знімаємо ресивер, стаття – Зняття та встановлення ресивера двигуна

Головкою на 8 відкручуємо дев'ять болтів кріплення масловідділювача до кришки ГБЦ

Знімаємо маслоотделитель

Знімаємо прокладку масловідділювача

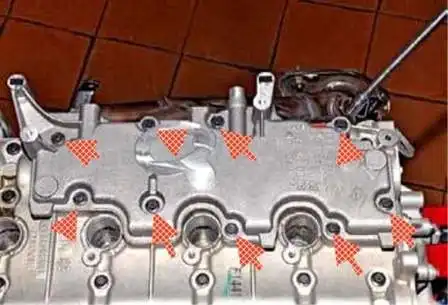

Головкою на 8 відкручуємо болти кріплення кришки ГБЦ

Плоскою викруткою підтягуємо за припливи кришку головки блоку циліндрів

Виймаємо заглушки розподільчих валів

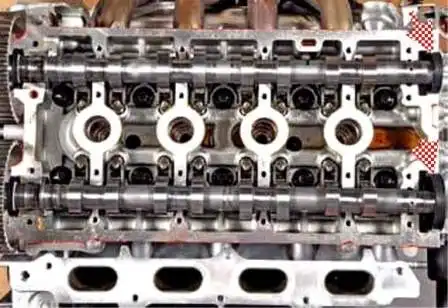

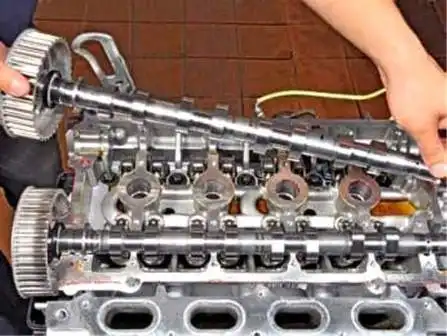

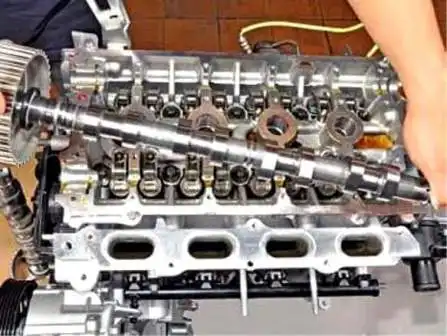

Виймаємо з ліжок ГБЦ вал впускних клапанів

Вилучаємо також вал випускних клапанів

Для оцінки стану гідроопори важеля клапана:

Знімаємо важіль

Виймаємо гідрокомпенсатор із гнізда головки блоку циліндрів.

Перевірка та промивання гідроопор розглянуто нижче.

Під час складання механізму газорозподілу потрібно замінити сальники розподільчих валів.

Для цього потрібно зняти шківи розподільчих валів.

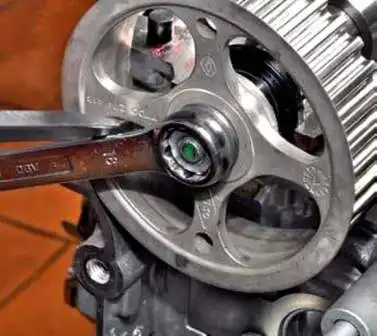

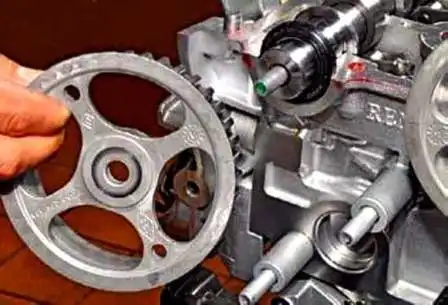

Надаємо накидний ключ на 18 на гайку кріплення зубчастого шківа розподільного валу і вставляємо потужну викрутку через отвір у шківі.

Опираючись на маточину шківа лезом викрутки, стрижнем викрутки натискаємо на ключ і повертаємо його проти годинникової стрілки.

Шків з розподільним валом при цьому не повинен обертатися, а гайка кріплення шківа відкручуватиметься.

Відвернувши гайку, знімаємо шків зі шкарпетки розподільного валу

Знімаємо сальник

Також знімаємо шків та знімаємо сальник з валу впускних клапанів двигуна K4M.

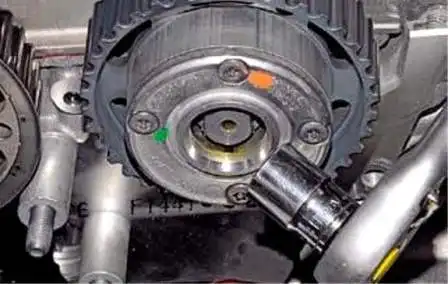

На двигуні F4R шків розподільного валу впускних клапанів об'єднаний з фазорегулятором.

Для зняття фазорегулятора ключем Torx T-50 відкручуємо гвинт кріплення заглушки механізму

Знімаємо заглушку

З'єднання ущільнюється гумовим кільцем

Головкою на 18 відкручуємо болт кріплення фазорегулятора

Зафіксувати вал від прокручування можна викруткою, вставленою через отвір у шківі, як описано при знятті шківа валу випускних клапанів.

Опираючись на маточину шківа лезом викрутки, стрижнем викрутки натискаємо на комір і повертаємо його проти годинникової стрілки.

Відкрутивши болт, знімаємо фазорегулятор.

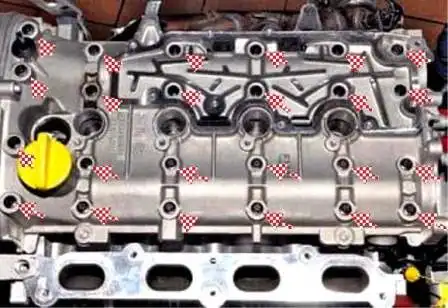

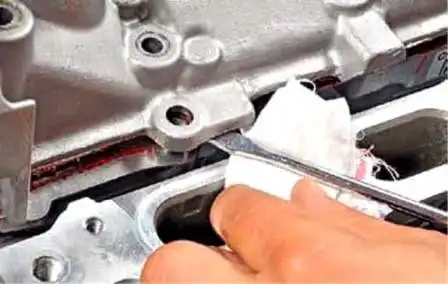

Перед встановленням протираємо привалювальні поверхні головки та кришки головки.

Наносимо на привалочну поверхню головки блоку циліндрів спеціальний герметик Loctite 518, поки поверхня не стане червоною.

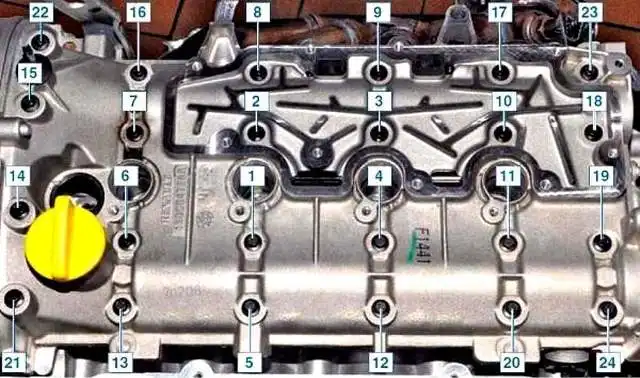

Встановлюємо кришку головки блоку циліндрів та затягуємо болти її кріплення моментом у послідовності, зазначеній у таблиці.

Наносимо на робочі кромки нових сальників тонкий шар моторного масла і надягаємо на носки розподільних валів.

Інструментальною головкою відповідного розміру запресовуємо сальники в гнізда головки блоку циліндрів.

Перевіряємо фази газорозподілу за допомогою пристроїв (стаття – зняття ременя ГРМ).

Перед встановленням шківів на розподільні вали необхідно знежирити отвори та привалювальні поверхні шківів та валів.

Загортаємо гайки (на двигуні F4R – гайку та болт) кріплення шківів, але не затягуємо їх.

Встановлюємо на шківи та натягуємо ремінь приводу ГРМ (стаття заміна ременя ГРМ).

Злегка затягнувши гайки (на двигуні F4R – гайку і болт) кріплення шківів розподільних валів, провертаємо колінчастий вал (знявши пристосування для фіксації валів) за годинниковою стрілкою на два обороти і перевіряємо правильність встановлення фаз газорозподілу.

Затягуємо гайки (на двигуні F4R гайку та болт) кріплення шківів розподільчих валів.

Порядок затягування болтів кріплення кришки головки блоку циліндрів:

- - перший етап - затягніть болти 22, 23, 20, 13 моментом 8 Нм;

- - другий етап - затягніть болти з 1 по 12, з 14 по 19, з 21 по 24 моментом 12 Нм;

- - третій етап - послабте болти 22, 23, 20, 13;

- - четвертий етап - затягніть болти 22, 23, 20, 13 моментом 12 Нм

Моменти затягування інших деталей:

- - гайка кріплення зубчастого шківа розподільного валу: перший етап на 30 Нм; другий етап 86±6˚.

- - болт кріплення фазорегулятора - 100 Нм;

- - гвинт кріплення заглушки фазорегулятора – 25 Нм.

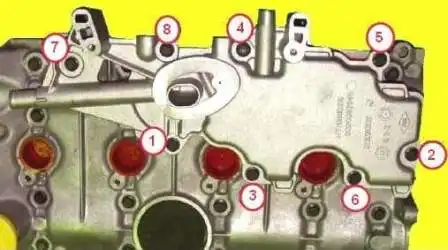

Перед встановленням масловідділювача очищаємо його канали від відкладень.

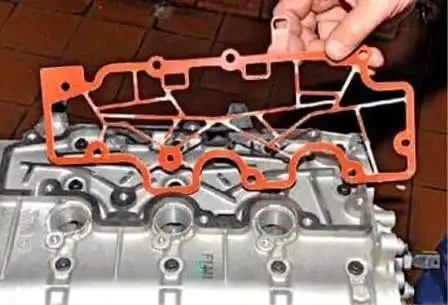

Очищаємо привалювальні площини від старої прокладки та ставимо нову прокладку.

Послідовність затягування болтів кріплення масловідділювача на малюнку.

Затягуємо болти кріплення масловідділювача з моментом затягування – 13 - 15 Нм.

Подальню збірку виконуємо у зворотній послідовності.

Перевірка та промивання гідрокомпенсаторів клапанів

Гідрокомпенсатори зазорів у механізмі приводу клапанів служать для компенсації теплових розширень елементів приводу.

Робота гідрокомпенсатора заснована на принципі несжимаемості моторного масла, що постійно заповнює при роботі двигуна внутрішню порожнину гідрокомпенсатора і плунжер, що його переміщає, при появі зазору в приводі клапана, забезпечуючи постійний контакт ролика натискного важеля приводу клапана з кулачком розподільчого валу.

Завдяки цьому відпадає необхідність регулювання клапанів при технічному обслуговуванні.

Гідрокомпенсатори є нерозбірними компактними пристроями, вставленими в гнізда головки блоку циліндрів.

Стук клапанів працюючого двигуна може бути викликаний:

- - попаданням повітря в надплунжерні порожнини гідрокомпенсаторів при занадто низькому або надто високому рівні масла в картері, а також при тривалій стоянці автомобіля на ухилі;

- - забрудненням прецизійних поверхонь гідрокомпенсаторів зазорів у механізмі приводу клапанів шламом з моторного масла низької якості (або при його несвоєчасній заміні, а також при пошкодженні масляного фільтра);

— знос гідрокомпенсаторів.

Якщо прокачуванням або промиванням не вдається відновити працездатність гідрокомпенсаторів, замініть їх, тому що їх конструкція нерозбірна.

Спершу переконайтеся, що сторонній шум при роботі двигуна спричинений несправністю саме гідрокомпенсаторів:

— пустіть двигун.

При несправності гідрокомпенсаторів сторонній шум у зоні кришки головки блоку з'являється відразу після пуску двигуна та змінюється відповідно до зміни частоти обертання колінчастого валу двигуна.

Якщо шум не з'являється відразу після пуску двигуна або не змінюється при зміні частоти обертання колінчастого валу, несправність викликана не порушенням роботи гідрокомпенсаторів.

Більш того, якщо шум не змінюється при зміні частоти обертання колінчастого валу, ймовірно, причина стороннього шуму не в двигуні;

— під час роботи двигуна на холостому ході переконайтеся, що рівень шуму незмінюється при зміні навантаження (наприклад, при перемиканні селектора автоматичної коробки передач із положення N до положення D при вимкненні зчеплення автомобіля з механічною коробкою передач або при включенні електроспоживачів та кондиціонера).

Якщо рівень шуму змінюється, причиною може бути зіткнення деталей внаслідок зносу вкладишів шатунних та корінних підшипників колінчастого валу, а не несправність гідрокомпенсаторів;

— прогрійте двигун до робочої температури.

Якщо шум зменшився або зник, можливо, стукіт гідрокомпенсаторів викликаний забрудненням олією.

У цьому випадку необхідно промити гідрокомпенсатори:

— якщо шум не зник, ймовірно, до гідрокомпенсаторів потрапило повітря, і його слід видалити.

При надто низькому рівні масла в картері масляний насос захоплює разом з олією повітря; при надто високому рівні масла в картері масло збовтується і спінюється противагами колінчастого валу.

При тривалій стоянці автомобіля на ухилі олія витікає з порожнин гідрокомпенсаторів та масляних каналів, а підведення олії до гідрокомпенсаторів після пуску двигуна вимагає деякий час, за який порожнина гідрокомпенсатора встигає потрапити повітря.

У всіх цих випадках при попаданні олії з повітрям у надплунжерну порожнину гідрокомпенсатора повітря всередині порожнини при відкритті клапана стискатиметься і гідрокомпенсатор буде недотиснутий, що призведе до появи характерного стуку роботи клапанного механізму зі збільшеними зазорами.

Для видалення повітря з гідрокомпенсаторів виконайте таке:

перевірте рівень масла в картері двигуна і за необхідності доведіть до норми;

- - пустіть двигун і прогрійте його на холостому ході протягом 1-3 хв;

- - збільште частоту обертання колінчастого валу до 3000 хв-1, потім різко зменшіть до частоти холостого ходу і дайте двигуну попрацювати на холостому ході;

- - повторіть цикл і перевірте, чи шум механізму приводу клапанів зник.

Якщо гідрокомпенсатори справні, шум зникає через 10-30 циклів;

- - після зникнення шуму повторіть для видалення повітря ще п'ять разів;

- - дайте двигуну попрацювати на холостому ходу 1-3 хв і переконайтеся, що шум механізму приводу клапанів зник.

Якщо шум механізму приводу клапанів не зник після видалення повітря та прогріву двигуна до робочої температури, виявіть несправні гідрокомпенсатори таким чином.

Заглушіть двигун і відразу ж після зупинки встановіть поршень 1-го циліндра в положення ВМТ такту стиснення, зніміть кришку головки блоку циліндрів.

Зніміть розподільні вали.

Для перевірки працездатності гідрокомпенсаторів двигуна натисніть на плече коромисла, що спирається на гідрокомпенсатор.

Якщо коромисло вдається перемістити практично без зусилля, гідрокомпенсатор несправний.

Аналогічно перевірте стан гідрокомпенсаторів решти циліндрів (порядок роботи циліндрів 1—3—4—2).

Після визначення несправних гідрокомпенсаторів спочатку треба спробувати їх промити наступним чином.

Зніміть коромисла клапанів.

Вийміть із гнізда головки блоку циліндрів несправний гідрокомпенсатор.

Приготуйте три однакові ємності місткістю приблизно 2 л для промивання гідрокомпенсаторів.

Розміри кожної ємності повинні бути достатніми для того, щоб гідрокомпенсатор, опущений на дно ємності у вертикальному положенні, був повністю занурений у рідину.

Заповніть ємності чистим дизельним паливом.

Помістіть гідрокомпенсатор у першу ємність та очистіть його зовнішню поверхню.

Зануривши гідрокомпенсатор у першу ємність наполовину, плунжером вниз, легким натисканням дроту через отвір відіжміть кульку клапана і, утримуючи кульку відтиснутою, переміщайте плунжер гідрокомпенсатора 5-10 разів доти, поки переміщення плунжера не стане вільним.

Якщо не вдається досягти легкого переміщення плунжера, замініть гідрокомпенсатор.

Вийміть гідрокомпенсатор із ємності та, віджавши кульку клапана, переміщайте плунжер до повного витікання дизельного палива з гідрокомпенсатора.

Помістіть гідрокомпенсатор у другу ємність та повторіть операцію 5.

Вийміть гідрокомпенсатор із ємності та злийте з нього дизельне паливо, як описано в операції 6.

Помістіть гідрокомпенсатор на дно третьої ємності вертикально, плунжером вгору і відіжміть дротом кульку його клапана.

Утримуючи кульку клапана відтиснутою, перемістіть плунжер вниз і потім повільно переміщайте вгору, щоб надплунжерна порожнина гідрокомпенсатора заповнилася дизельним паливом.

Вийміть гідрокомпенсатор із ємності, утримуючи його плунжером вгору, з невеликим зусиллям натисніть на плунжер і переконайтеся, що він залишився нерухомим.

Перевірте загальну висоту гідрокомпенсатора, порівнявши його з новим гідрокомпенсатором.

Якщо під час перевірки вдалося перемістити плунжер гідрокомпенсатора, торіть операції 9 і 10 до повного заповнення порожнини гідрокомпенсатора дизельним паливом.

Якщо і після цього гідрокомпенсатор не досягне робочого стану або його загальна висота менша за висоту нового гідрокомпенсатора, замініть його.

До складання механізму приводу клапанів зберігайте заправлені гідрокомпенсатори тільки в положенні вертикально вгору плунжерами.

Уникайте потрапляння бруду в гідрокомпенсатори.

Встановлюйте гідрокомпенсатори на двигун якнайшвидше після заправки, щоб виключити можливу втрату дизельного палива.

Встановіть гідрокомпенсатори та всі зняті деталі в порядку, зворотному зняттю.

Пустіть двигун і дайте йому попрацювати 1—3 хв на холостому ходу. При необхідності видаліть повітря з гідрокомпенсаторів, як описано вище.