В статье рассмотрим, как разобрать головку блока цилиндров, притереть клапана и собрать головку

Подготавливаем автомобиль для выполнения задания

Снимаем головку блока цилиндров, как описано в статье "Как заменить прокладку крышки и головки блока цилиндров Мазда 6"

Снимаем впускной коллектор, как указано в предыдущей статье

Снимаем выпускной коллектор

Выкручиваем свечи зажигания

Очищаем камеры сгорания от нагара

Осматриваем головку блока

Если на головке блока цилиндров есть трещины или следы прогара в камерах сгорания, заменяем головку

Удаляем заусенцы и забоины на поверхности головки блока

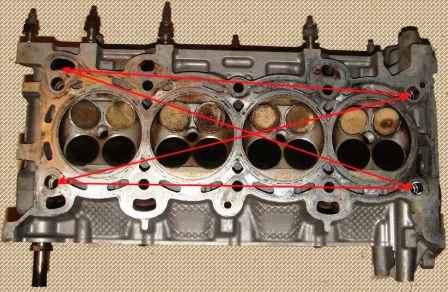

Проверяем плоскостность поверхности, прилегающей к блоку цилиндров

Ставим металлическую линейку ребром на поверхность головки сначала посередине вдоль, а затем по диагоналям и измеряем щупом зазор между поверхностью головки и линейкой

Головка подлежит замене, если зазор превышает 0,025 мм

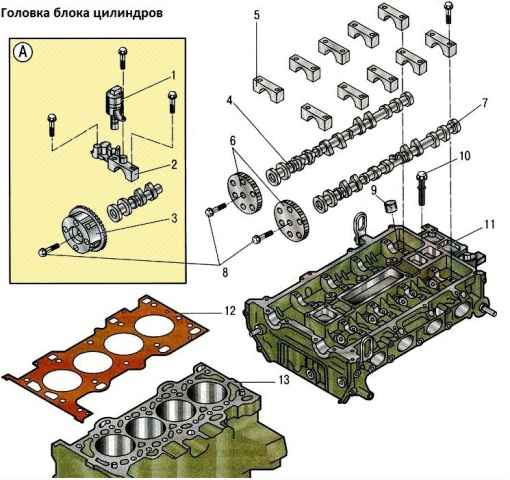

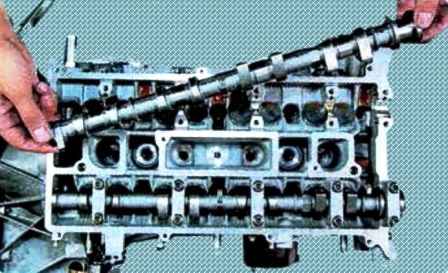

Снимаем распределительные валы

Толкатели удобнее вынимать с помощью магнита или присоски

Толкатели нельзя менять местами, поэтому маркируем их

Хранить толкатели нужно в таком положении, в каком они установлены на головку блока цилиндров, чтобы из них не вытекало масло

Очищаем от остатков прокладок и нагара поверхности фланцев головки для установки коллекторов

Проверяем наличие деформаций для впускного и выпускного коллекторов, деформированную головку заменяем

Поврежденные резьбовые отверстия ремонтируем прогонкой резьбы метчиками или установкой ремонтной втулки

Проверяем плотность установки заглушек рубашки охлаждения. При ослаблении их посадки восстанавливаем ее чеканкой

Для проверки герметичности головки блока заглушите отверстие в головке под гнездо термостата.

Это можно сделать, например, установив глухую прокладку из плотного картона под корпус термостата и завернув болты его крепления.

Залейте керосин в каналы водяной рубашки.

Если уровень керосина при 15-20- минутной выдержке понижается, значит, в головке есть трещины и ее надо заменить.

После проверки не забудьте снять картонную прокладку.

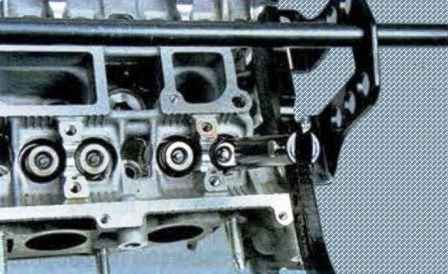

Проверьте состояние опорных поверхностей под шейки распределительных валов в головке блока.

Если хотя бы на одной из них обнаружены следы износа, задиры или глубокие риски, отшлифуйте постели подшипников и измерьте после шлифовки зазор между постелями и шейками распределительных валов.

Если зазор окажется больше номинального, замените головку блока.

Для проверки герметичности клапанов залейте керосин во впускные и выпускные каналы головки.

Если в течение 3 мин керосин не просочится из каналов в камеры сгорания, значит, клапаны герметичны. В противном случае притрите или замените клапаны.

Установите под снимаемый клапан, подходящий упор (например, торцовую головку из набора инструментов)

Устанавливаем на головку блока приспособление для сжатия пружин клапанов

Сжимаем пружины клапанов с помощью приспособления и вынимаем сухари клапана

Затем, постепенно ослабляя нажатие на рукоятку приспособления, полностью освобождаем пружину клапана

Снимаем приспособление с головки блока

Поддев отверткой, вынимаем тарелку пружины клапана и вынимаем пружину

Вынимаем клапан из головки блока

Таким же образом вынимаем остальные клапаны и снимаем маслосъемные колпачки

Удаляем нагар с клапанов и осматриваем их

Деформация стержня клапана и трещины на его тарелке не допускаются. При наличии повреждений заменяем клапан

Проверяем, не слишком ли изношена и не повреждена рабочая фаска

Допускается шлифование рабочей фаски клапанов

Незначительные риски и царапины на фаске можно вывести притиркой клапана к седлу

Нельзя очищать стержни клапанов проволочными щетками и скребками, чтобы на стержнях не образовались риски

Проверяем концентричность расположения тарелки клапана и седла: наносим на фаску головки клапана тонкий слой графита (карандашного грифеля), вставляем клапан в направляющую втулку и, слегка прижав к седлу, проворачиваем

По следам графита на фаске седла можно судить о концентричности расположения клапана и седла

Проверяем износ стержня клапана в местах, показанных на рисунке

Номинальные размеры клапанов:

- Диаметр тарелки впускного клапана 35,95 мм;

- Диаметр тарелки выпускного клапана 31,45 мм;

- Диаметр стержня впускного клапана 6,980 мм;

- Диаметр стержня выпускного клапана 6,956 мм;

- Высота впускного и выпускного клапана 89,95 мм;

- Угол рабочей фаски впускного и выпускного клапана 45º.

Проверяем состояние проточек 3 стержня клапана под сухари.

При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части заменяем клапан

Проверяем состояние направляющих втулок клапанов, измерив, внутренний диаметр отверстия. Зазор не должен превышать 0,1 мм

Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и пр.

Седла клапанов можно заменить в специализированной мастерской.

Незначительные повреждения (мелкие риски, царапины и др.) можно вывести притиркой клапанов

Более значительные дефекты седел клапанов устраняют шлифовкой, выдерживая для седел клапанов двигателей, размеры 45° с шириной пояска после притирки для седел всех клапанов 1,56 мм

Седла рекомендуется шлифовать в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование.

Если шлифовка не даст нужного результата, замените седла клапанов.

Замените маслосъемные колпачки независимо от их состояния.

Осмотрите пружины клапанов. Трещины и снижение упругости пружин не допускаются.

По возможности определите упругость пружин по развиваемому усилию.

Искривленные пружины (деформация в свободном состоянии более 1,6 мм) и пружины с трещинами замените.

Прокладки впускной трубы, выпускного коллектора и головки блока цилиндров всегда заменяйте новыми, так как снятые, даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнений