En el artículo, consideraremos cómo desmontar la culata, rectificar las válvulas y montar la culata

Preparando el coche para la tarea

Retire la culata como se describe en el artículo "Cómo reemplazar la tapa y la junta de la culata del Mazda 6"

Quitar el colector de admisión, como se indica en el artículo anterior

Retirar el colector de escape

Desenroscar las bujías

Limpieza de hollín de las cámaras de combustión

Inspeccionando la cabeza del bloque

Si la culata tiene grietas o rastros de quemado en las cámaras de combustión, reemplace la culata

Eliminación de rebabas y muescas en la superficie de la cabeza del bloque

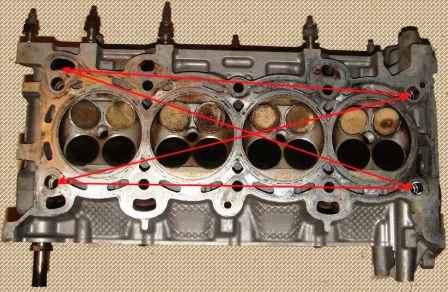

Comprobación de la planitud de la superficie adyacente al bloque de cilindros

Ponemos una regla de metal con un borde en la superficie de la cabeza, primero en el medio a lo largo, y luego en diagonal y medimos el espacio entre la superficie de la cabeza y la regla con una sonda

La cabeza debe ser reemplazada si el espacio supera los 0,025 mm

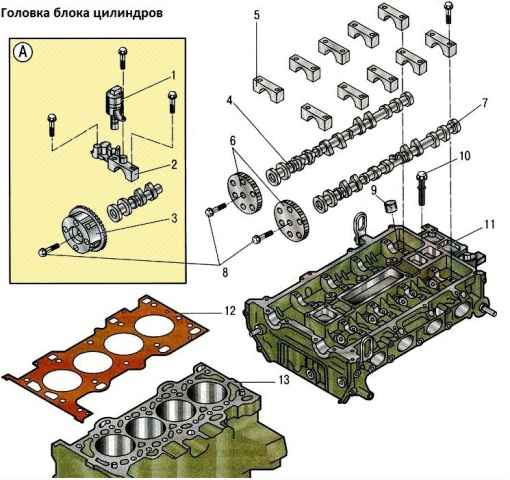

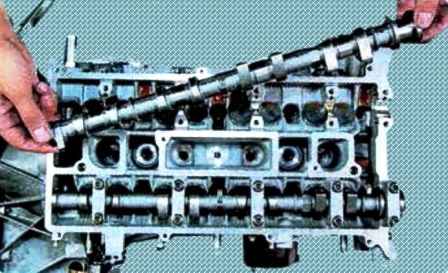

Quitar los árboles de levas

Los empujadores son más cómodos de quitar con un imán o una ventosa

Los pulsadores no se pueden intercambiar, por eso los marcamos

Guardar los taqués en la posición en la que están instalados en la culata para que no se salga aceite de ellos

Limpiamos las superficies de las bridas del cabezal para instalar colectores de restos de juntas y depósitos de carbonilla

Revisar deformaciones de los colectores de admisión y escape, sustituir la culata deformada

Reparamos agujeros roscados dañados roscando con machos o instalando un manguito de reparación

Compruebe el apriete de los tapones de las camisas de refrigeración. Cuando su ajuste se debilita, lo restauramos persiguiéndolo

Para verificar el ajuste de la cabeza del bloque, tape el orificio de la cabeza debajo del enchufe del termostato.

Esto se puede hacer, por ejemplo, instalando una junta ciega hecha de cartón grueso debajo de la carcasa del termostato y apretando los pernos de su fijación.

Vierta queroseno en los canales de la camisa de agua.

Si el nivel de queroseno disminuye después de 15-20 minutos, significa que hay grietas en la cabeza y debe reemplazarse.

Después de verificar, no olvide quitar el espaciador de cartón.

Compruebe el estado de las superficies de apoyo debajo de los muñones del árbol de levas en la cabeza del bloque.

Si al menos uno de ellos muestra signos de desgaste, rozaduras o riesgos profundos, esmerile los lechos de los cojinetes y mida el espacio entre los lechos y los muñones del árbol de levas después del esmerilado.

Si el espacio es mayor que el nominal, reemplace la cabeza del bloque.

Para verificar la estanqueidad de las válvulas, vierta queroseno en los canales de entrada y salida del cabezal.

Si en 3 minutos el queroseno no se filtra desde los canales hacia las cámaras de combustión, entonces las válvulas están apretadas. De lo contrario, lape o reemplace las válvulas.

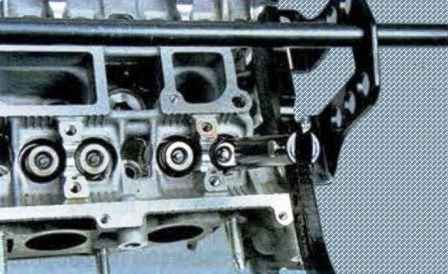

Coloque un tope adecuado debajo de la válvula que se va a quitar (por ejemplo, un casquillo del juego de herramientas)

Instalamos un dispositivo para comprimir resortes de válvula en la cabeza del bloque

Comprimir los resortes de válvula con la herramienta y quitar las chavetas de válvula

Luego, aflojando gradualmente la presión sobre el mango del dispositivo, soltamos completamente el resorte de la válvula

Retire la luminaria de la cabeza del bloque

Haciendo palanca con un destornillador, saque la placa del resorte de la válvula y saque el resorte

Retire la válvula de la cabeza del bloque

Del mismo modo, sacamos las válvulas restantes y retiramos las juntas de vástago de válvula

Quitar la carbonilla de las válvulas e inspeccionarlas

No se permite la deformación del vástago de la válvula ni las grietas en su placa. Si hay daños, reemplace la válvula

Compruebe si el bisel de trabajo está demasiado desgastado o dañado

Se permite el rectificado del chaflán de trabajo de las válvulas

Los rayones menores y los rayones en el chaflán se pueden eliminar superponiendo la válvula contra el asiento

No limpie los vástagos de las válvulas con cepillos de alambre y raspadores, para que no queden marcas en los vástagos

Compruebe la concentricidad del disco de la válvula y el asiento: aplique una fina capa de grafito (mina de lápiz) en el chaflán de la cabeza de la válvula, inserte la válvula en el manguito guía y, presionando ligeramente contra el asiento, gire

Los rastros de grafito en el chaflán del asiento indican la concentricidad de la válvula y el asiento

Compruebe el desgaste del vástago de la válvula en los lugares que se muestran en la figura

Tamaños nominales de válvula:

- Diámetro de la cabeza de la válvula de entrada 35,95 mm;

- Diámetro de la cabeza de la válvula de escape 31,45 mm;

- Diámetro del vástago de la válvula de entrada 6.980 mm;

- Diámetro del vástago de la válvula de escape 6,956 mm;

- Altura de las válvulas de admisión y escape 89,95 mm;

- El ángulo del chaflán de trabajo de las válvulas de admisión y escape es de 45º.

Compruebe el estado de las ranuras 3 del vástago de la válvula en busca de grietas.

Si se encuentran rastros de astillado de los bordes de las ranuras y desgaste de la parte cilíndrica, reemplace la válvula

Compruebe el estado de las guías de válvula midiendo el diámetro interior del orificio. El espacio no debe exceder los 0,1 mm

Compruebe el estado de los asientos de las válvulas. Los biseles del asiento deben estar libres de desgaste, picaduras, corrosión, etc.

Los asientos de válvula se pueden reemplazar en un taller especializado.

Los daños menores (pequeñas marcas, arañazos, etc.) se pueden eliminar lapeando las válvulas

Los defectos más significativos en los asientos de las válvulas se eliminan rectificando, manteniendo para los asientos de las válvulas del motor, dimensiones de 45 ° con un ancho de correa después del rectificado para todos los asientos de las válvulas de 1,56 mm

Se recomienda rectificar los sillines en un taller especializado, ya que esto requiere herramientas y equipos especiales.

Si falla la molienda, reemplace los asientos de válvula.

Reemplace los sellos del vástago de la válvula independientemente de su condición.

Inspeccione los resortes de las válvulas. No se permiten grietas ni reducción de la elasticidad de los resortes.

Si es posible, determine la elasticidad de los resortes por la fuerza desarrollada.

Sustituir muelles alabeados (deformación en estado libre superior a 1,6 mm) y muelles con grietas.

Sustituya siempre las juntas del tubo de admisión, del colector de escape y de la culata por otras nuevas, ya que las juntas extraídas, aunque no estén dañadas exteriormente, pueden estar muy comprimidas y no garantizarán la estanqueidad de las juntas