Wenn der am Fahrzeug verbaute Zylinderkopf repariert werden muss, muss er ausgebaut werden („Zylinderkopfdichtung wechseln“).

In den meisten Fällen umfasst die Zylinderkopfreparatur das Einschleifen oder Ersetzen der Ventile und ihrer Führungen sowie das Ersetzen oder Einschleifen der Ventilsitze.

Die Reparatur von Ventilführungen und -sitzen erfordert Spezialwerkzeug und -ausrüstung. Daher sollten diese Arbeiten in einer spezialisierten Werkstatt durchgeführt werden.

Bei Fehlfunktionen wie einem Leck in den Kühlkanälen oder einem Verzug der Dichtfläche zum Zylinderblock muss der Zylinderkopf ausgetauscht werden.

Sie benötigen: 10-, 12- und 17-mm-Schlüssel, einen Zündkerzenschlüssel und einen magnetischen Schraubendreher (oder eine Pinzette) zum Entfernen der Ventilkeile. Federn, Ventilfederkompressor.

Alle Zündkerzen entfernen.

Die drei Befestigungsmuttern lösen und das Hitzeschutzblech des Abgaskrümmers entfernen.

Die restlichen Befestigungsmuttern des Abgaskrümmers lösen und den Krümmer mit der darunterliegenden Dichtung entfernen.

Die vier oberen Schrauben, mit denen der Ansaugkrümmer am Zylinderkopf befestigt ist, lösen, die drei unteren Muttern lösen und den Ansaugkrümmer zusammen mit der Drosselklappe und der Kraftstoffverteilerleiste entfernen (siehe „Ersetzen der Ansaugkrümmerdichtung“).

Die Ansaugkrümmerdichtungen entfernen.

Die Ansaugkrümmerdichtungen bei jeder Demontage der Verbindung durch neue ersetzen.

Die drei Befestigungsschrauben lösen und das Thermostat entfernen.

Die Kipphebelwellenbaugruppe mit den Kipphebeln und der Nockenwelle entfernen.

Falls erforderlich, die Kipphebelhalterungen und Ventilkipphebel von der Achse entfernen.

Wenn Sie die Kipphebel, deren Welle und die Nockenwelle nicht austauschen möchten, entfernen Sie die Kipphebel nicht von der Welle, damit sie beim Zusammenbau wieder in ihrer ursprünglichen Position montiert werden können.

Prüfen Sie die Kipphebel.

Ersetzen Sie den Kipphebel, wenn starke, deutlich sichtbare Verschleißspuren an der Oberfläche vorhanden sind.

Kontakt zum Nockenwellen-Nocken herstellen.

Prüfen Sie die Sauberkeit der Ölzufuhrbohrung zum Nockenwellen-Nocken.

Prüfen Sie den Zustand des Einstellschraubenkopfes und überprüfen Sie ihn bei offensichtlichen Verschleißspuren.

Lösen Sie die Kontermutter der Schraube und entfernen Sie die Schraube vom Kipphebel.

Setzen Sie einen Ventilfederkompressor ein, spannen Sie die Federn, entfernen Sie die Keile, Federteller und Federn (siehe "Ventilschaftkappen austauschen") und entnehmen Sie die Ventile aus den Führungsbuchsen.

Nach längerem Gebrauch kann sich am oberen Ende des Ventils ein pilzförmiger Grat bilden.

Entfernen Sie diesen Grat mit einer Feile, bevor Sie das Ventil aus der Führungsbuchse entnehmen.

Schlagen Sie das Ventil niemals mit einem Hammer durch einen Dorn aus der Führungsbuchse, ohne den Grat vorher zu entfernen, da dies das Ventil unweigerlich beschädigt. Die Innenfläche der Buchse ist beschädigt. Entfernen Sie harzige Ablagerungen von der Oberseite des Zylinderkopfs und den Einlasskanälen. Diese Ablagerungen können mit Petroleum oder Dieselkraftstoff aufgeweicht und abgewaschen werden. Entfernen Sie Kohlenstoffablagerungen aus den Brennräumen und Auslasskanälen. Verwenden Sie dazu eine Runddrahtbürste, die in das Bohrfutter einer Bohrmaschine eingespannt ist. Weichen Sie die Kohlenstoffablagerungen vorab mit Petroleum ein. Achten Sie darauf, beim Reinigen der Brennräume keinen Staub einzuatmen. Um Staubbildung zu vermeiden, befeuchten Sie die Kohlenstoffablagerungen regelmäßig mit Petroleum. Reinigen Sie die Innenflächen der Ventilführungsbuchsen Bürsten Sie den Zylinderkopf mit einer dünnen, zylindrischen Kupferdrahtbürste, die im Bohrfutter einer Bohrmaschine eingespannt ist. Entfernen Sie alle eingebrannten Dichtungsreste von der Dichtfläche zwischen Zylinderkopf und Motorblock. Reinigen Sie die Dichtfläche des Zylinderkopfs nicht mit Drahtbürsten oder Schmirgelleinen. Verwenden Sie einen Spachtel aus Hartholz oder Kunststoff, nachdem Sie die Dichtungsreste mit Lösungsmittel aufgeweicht haben. Prüfen Sie nach der Reinigung den Zylinderkopf auf beschädigte Gewinde, Risse (insbesondere zwischen den Ventilsitzen und in den Auslasskanälen), Korrosion, Fremdkörper, Hohlräume und Undichtigkeiten. Schweißen Sie keine Risse, Hohlräume oder Undichtigkeiten. Ersetzen Sie einen defekten Zylinderkopf.

Prüfen Sie mithilfe eines Metalllineals, das Sie hochkant anlegen, und einer Fühlerlehre die Planheit der Zylinderkopf-Dichtfläche zum Motorblock in Längs-, Quer- und Diagonalrichtung.

Wenn der Abstand zwischen der Linealkante und der Zylinderkopfoberfläche mehr als 0,05 mm beträgt, muss der Zylinderkopf ersetzt werden.

Reinigen Sie die Dichtflächen der Zylinderkopfflansche für die Montage von Ansaugrohr und Abgaskrümmer von Dichtungsresten und Kohlenstoffablagerungen.

Prüfen Sie die Flansche für Ansaugrohr und Abgaskrümmer auf Verformungen. Ersetzen Sie jeden verformten Zylinderkopf.

Beschädigte Gewindebohrungen durch Nachschneiden oder Einsetzen einer Reparaturbuchse reparieren.

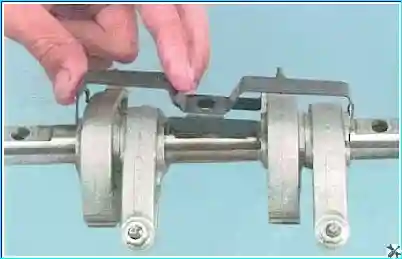

Den Verschleiß der Ventilführungen bestimmen, indem der Innendurchmesser der Buchsenbohrung und der Durchmesser des Ventilschafts gemessen werden. Die Differenz dieser Maße dient zur Bestimmung des Ventilspiels.

Das maximal zulässige Ventilspiel beträgt bei verschlissenen Einlassventilen 0,10 mm und bei Auslassventilen 0,15 mm.

Ist das Ventilspiel auch nach dem Einbau neuer Ventile größer als das maximal zulässige, müssen die Ventilführungen ersetzt werden.

Der Austausch der Ventilführungen sollte in einer Fachwerkstatt mit dem entsprechenden Werkzeug erfolgen.

Prüfen Sie den Zustand der Ventilsitze. Die Ventilsitzfasen müssen frei von Verschleiß, Lochfraß, Korrosion und anderen Mängeln sein.

Ventilsitze können in einer Fachwerkstatt ausgetauscht werden.

Kleinere Beschädigungen (kleine Kerben, Kratzer usw.) können durch Einschleifen der Ventile beseitigt werden.

Größere Mängel an den Ventilsitzen werden durch Schleifen behoben.

Das Schleifen der Sitze muss in einer Fachwerkstatt erfolgen, da hierfür Spezialwerkzeuge und -ausrüstung erforderlich sind.

Wenn größere Mängel nicht behoben werden können, schleifen Sie die Ventilsitze und ersetzen Sie sie. Entfernen Sie alle Kohlenstoffablagerungen von den Ventilen und prüfen Sie diese.

Verformungen des Ventilschafts 1 und Risse im Ventilkopf 2 sind nicht zulässig.

Beschädigte Ventile müssen ausgetauscht werden. Prüfen Sie, ob die Arbeitsfase 3 nicht übermäßig abgenutzt oder beschädigt ist.

Das Schleifen der Arbeitsfase der Ventile ist zulässig (in Werkstätten mit entsprechender Ausrüstung).

Nach dem Schleifen sollte die Wandstärke des zylindrischen Teils des Ventiltellers bei Einlassventilen mindestens 0,5 mm und bei Auslassventilen mindestens 1,0 mm betragen.

Kleinere Kerben und Kratzer an der Fase können durch Einschleifen des Ventils auf den Ventilsitz entfernt werden.

Prüfen Sie die Rundlaufgenauigkeit von Ventilteller und Ventilsitz. Tragen Sie eine dünne Schicht Farbe (z. B. Preußischblau) auf die Fase des Ventilkopfes auf, setzen Sie ihn in die Führungsbuchse ein, drücken Sie ihn leicht gegen den Ventilsitz und drehen Sie ihn.

Farbspuren an der Fase des Ventilsitzes zeigen die Konzentrizität von Ventil und Ventilsitz an.

Prüfen Sie den Zustand der Nuten 4 am Ventilschaft für die Keile.

Wenn Sie Absplitterungen an den Nutkanten oder Verschleiß am Zylinderbereich feststellen, ersetzen Sie das Ventil.

Ersetzen Sie die Ventilschaftdichtungen.

Prüfen Sie die Ventilfedern. Risse und Elastizitätsverlust sind nicht zulässig.

Es gibt zwei Arten von Federn.

Die Nennlänge der ersten Federart im unbelasteten Zustand beträgt 46,5 ± 2 mm, die der zweiten 46,64±2) mm.

Die Länge bei vollständig zusammengedrückten Windungen beträgt 26,0 bzw. 23,63 mm.

Ersetzen Sie Federn, deren freie Länge kürzer als die zulässige Grenze ist, die verzogen sind (die Abweichung der Federachse von der Vertikalen im freien Zustand beträgt mehr als 4°) oder die Risse aufweisen.

Prüfen Sie den Zustand der Federteller. Ersetzen Sie alle Federteller mit deutlichem Verschleiß an den Federnuten. Bauen Sie alle ausgebauten Zylinderkopfkomponenten in umgekehrter Reihenfolge wieder ein. Ersetzen Sie die Dichtungen von Zylinderkopf, Ansaugkrümmer und Abgaskrümmer stets durch neue, da selbst scheinbar unbeschädigte Dichtungen, die aus dem Motor ausgebaut wurden, stark komprimiert sein können und keine dichte Abdichtung mehr gewährleisten.