Разборка блока цилиндров

1. Проверьте боковой зазор между нижней головкой шатуна и соответствующей щекой коленчатого вала.

Примечание:

- - Если значение бокового зазора выход за границы предельно допустимого значения, то замените шатун с крышкой.

- - Если после замены шатуна с крышкой значение бокового зазора по прежнему выходит за границы предельно допустимого значения, то замените коленчатый вал.

Номинальное значение .... 0,1 - 0,25 мм

Предельно допустимое значение 0,35 мм

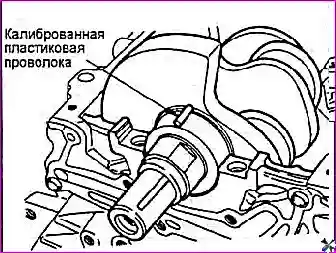

2. Проверьте масляный зазор в шатунных подшипниках с помощью пластикового калибра.

- а) Проверьте, что установочные метки на шатуне и крышке шатуна находятся на одной линии (для обеспечения правильной сборки).

- б) Отверните болты крепления крышки шатуна.

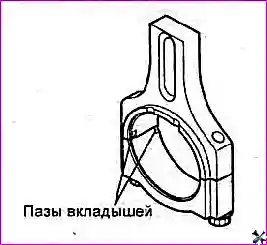

3. Снимите крышку шатуна и один из вкладышей шатунного подшипника.

- в) Очистите от масла и загрязнений шейки коленчатого вала и вкладыши.

- г) Отрежьте кусок пластикового калибра длиной, равной ширине вкладыша, и поместите его параллельно оси шейки вала в стороне от отверстия для прохода масла.

- д) Установите вкладыш и крышку шатуна и затяните болты крепления номинальным моментом.

Внимание: не поворачивайте коленчатый вал при проведении данной процедуры.

Момент затяжки .......... 20 Нм +90°

е) Снимите крышку шатуна и по шкале, отпечатанной на упаковке калибров, определите зазор в подшипнике.

Зазор в шатунном подшипнике:

- Номинальное значение 0,025-0,043 мм

- Предельно допустимое значение 0,06 мм

Примечание:

- Не подвергайте механической обработке подшипник или крышку шатуна для регулировки зазора.

Если зазор больше максимального замените подшипники. При необходимости замените коленчатый вал.

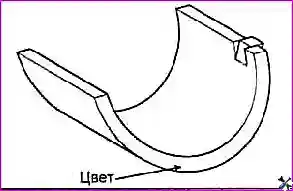

Примечание: при замене вкладышей шатунного подшипника подбирайте их по таблице "Подбор вкладышей шатунных подшипников" в соответствии с размерной группой (символьной меткой) коленчатого вала, размерной группой (символьной меткой) шатуна и цветовой меткой вкладышей шатунного подшипника.

Таблица. Подбор вкладышей шатунных подшипников.

Метка размерной группы шатуна

Метка размерной группы вкладыша.

Метка размерной группы шатунной шейки.

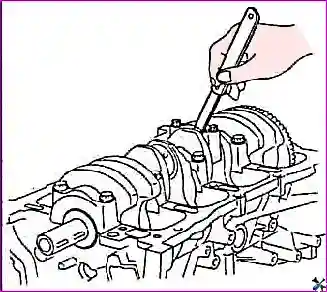

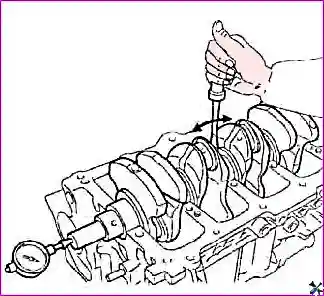

3. Измерьте осевой зазор коленчатого вала, перемещая его назад вперед с помощью отвертки. Если осевой зазор превышает предельно допустимое значение, то замените упорные полукольца подшипника и/или вкладыши подшипника.

Осевой зазор:

- Номинальное значение – 0,07-0,25 мм

- Предельно допустимое значение – 0,30 мм

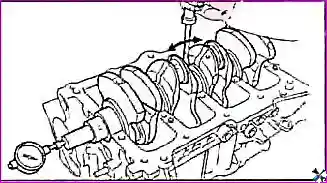

4. Проверьте масляный зазор в коренных подшипниках с помощью пластикового калибра.

- а) Очистите поверхности блока цилиндров и крышки коренных подшипников, коренные шейки коленчатого вала и вкладыши подшипников от отложения масла, смазки и других загрязнений.

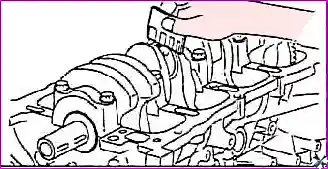

- б) Аккуратно уложите коленчатый вал в блок цилиндров.

- в) Отрежьте кусок калиброванной пластиковой проволоки, длина которого совпадает с шириной шейки, затем положите его на шейку коленчатого вала вдоль оси коленчатого вала.

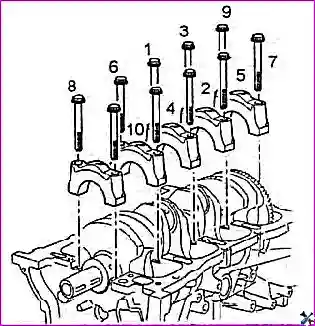

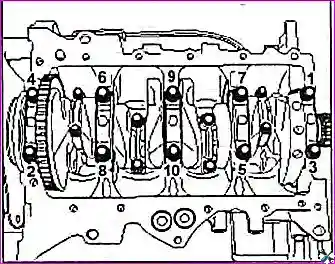

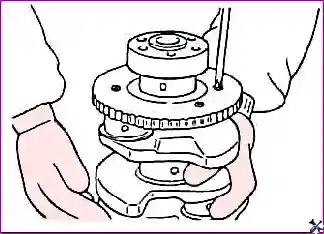

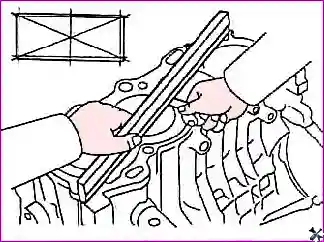

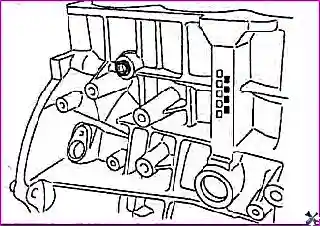

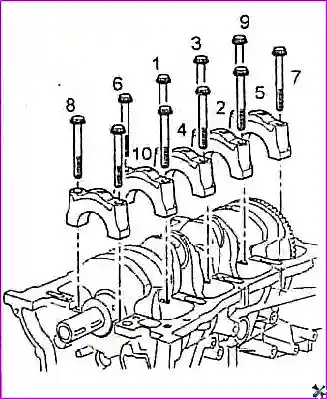

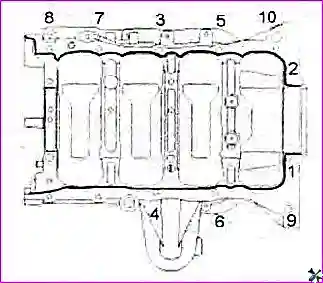

- г) Осторожно установите крышку подшипника и затяните болты крепления в последовательности, указанной на рисунке.

Внимание: не поворачивайте коленчатый вал во время этой процедуры.

Момент затяжки 26,5 Нм + 45°

д) Отверните болты крепления крышек коренных подшипников коленчатого вала в последовательности, указанной на рисунке, затем осторожно снимите крышку.

е) Измерьте ширину раздавленной калиброванной пластиковой проволоки в ее наиболее широкой части, используя шкалу, отпечатанную на упаковке пластикового калибра.

Зазор в коренном подшипнике:

Номинальное значение:

- 2,0 л с 2009 г. 0,020 -0,038 мм

- остальные 0,026 -0,048 мм

Предельно допустимое значение 0,05 мм

Примечание: не подвергайте механической обработке подшипник или крышку подшипника для регулировки зазора.

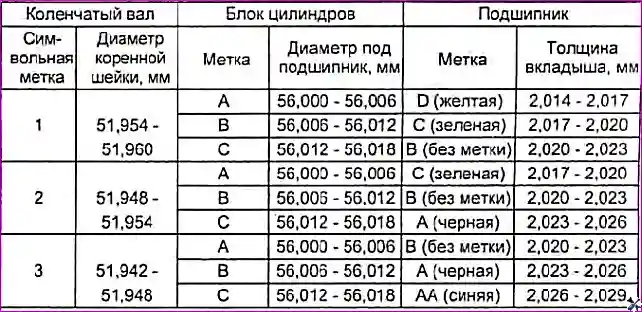

Если зазор больше максимального замените подшипники. При необходимости замените коленчатый вал.

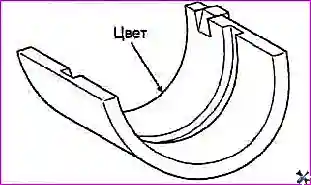

ж) При замене вкладышей коренного подшипника подбирайте их в соответствии с цветовой меткой вкладышей коренного подшипника, размерной группой постели коленчатого вала (символьными метками на блоке цилиндров) и размерной группой (символьными метками) коленчатого вала (см. таблицу "Подбор вкладышей коренных подшипников").

Метка размерной группы внутреннего диаметра постели коренного подшипника коленчатого вала.

Метка размерной группы коренной шейки.

Метка размерной группы вкладыша.

Маховик (модели с МКПП)

- 1. Проверьте состояние поверхности контакта маховика с ведомым диском сцепления (отсутствие неравномерного износа или повреждения). Замените маховик, если поверхность повреждена или имеет значительный износ.

- 2. Измерьте биение поверхности контакта маховика с ведомым диском сцепления.

- Номинальное значение 0,10 мм

- Предельно значение 0,13 мм

3. Проверьте состояние зубчатого венца маховика (отсутствие повреждений, трещин и значительного износа) и замените его при необходимости.

Пластина привода гидротрансформатора (модели с АКПП)

Проверьте пластину привода гидротрансформатора на отсутствие деформации, повреждения и трещин. При необходимости, замените.

Таблица. Подбор вкладышей коренных подшипников.

Ротор датчика положения коленчатого вала

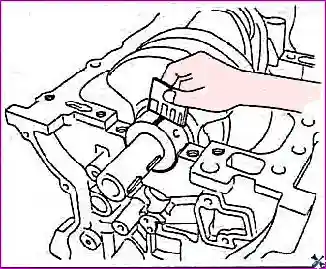

- 1. Снимите ротор датчика положения коленчатого вала.

- 2. Проверьте ротор датчика положения коленчатого вала на отсутствие повреждений, трещин и износа. При необходимости, замените ротор датчика.

- 3. Проверьте зазор между зубом ротора датчика и наконечником датчика с помощью глубиномера.

Номинальное значение … 0,5-1,1 мм

Примечание:

- - Измерьте расстояние от вершины зуба ротора датчика положения коленчатого вала до установочной поверхности под датчик на блоке цилиндров.

- - Измерьте длину наконечника датчика положения коленчатого вала, как расстояние между торцом наконечника датчика и посадочной плоскостью датчика.

- - Вычислите зазор, как разницу между указанными значениями.

Проверка

- 1. Проверьте блок цилиндров на отсутствие сколов, коррозии, отложений накипи и ржавчины. Кроме того, проверьте отсутствие трещин и других повреждений. Замените блок цилиндров при обнаружении значительных дефектов.

- 2. С помощью поверочной линейки и плоского щупа проверьте коробление (неплоскостность) привалочной плоскости блока цилиндров под прокладку, Перед проверкой убедитесь, что поверхность блока цилиндров очищена от остатков старой прокладки и посторонних частиц.

Номинальное значение 0,05 мм или меньше

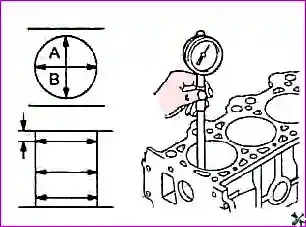

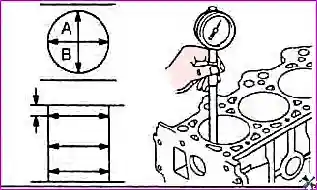

3. Измерьте диаметр цилиндров с помощью индикатора-нутромера в трех поясах по высоте в направлениях "А" и "В". Измерения проводите в местах, показанных на рисунке.

- (1) ВМТ поршня (точка остановки компрессионного кольца №1);

- (2) середина хода поршня;

- (3) - НМТ поршня.

Номинальный диаметр цилиндра:

- 2,0 л ....... 86,00 - 86,03 мм

- 2,4 л ......... 88,00-88,03 мм

Предельно допустимая конусность (отклонение от цилиндричности) 0,01 мм или меньше

4. Если либо овальность или конусность цилиндра больше предельно допустимого значения, либо на зеркале цилиндра имеются царапины или следы заедания (задиры), то цилиндры блока следует расточить в соответствующий ремонтный размер и отхонинговать. После ремонта блока цилиндров установите поршни поршневые кольца соответствующего ремонтного размера.

Предельно допустимая овальность и конусность цилиндра ..... 0,01 мм

5. Определение диаметра цилиндра и диаметра поршня по меткам.

а) Проверьте метку для определения диаметра цилиндра на нижней части блока цилиндров.

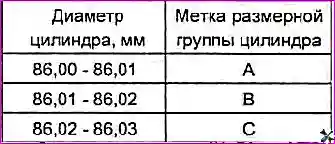

Таблица. Определение диаметра цилиндра по меткам (2,0 л).

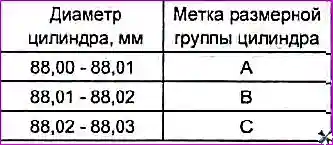

Таблица. Определение диаметра цилиндра по меткам (2,4 л).

Таблица. Определение наружного диаметра поршня по меткам (2,0 л).

Метка размерной группы цилиндра.

б) Проверьте метку для определения наружного диаметра поршня на днище поршня.

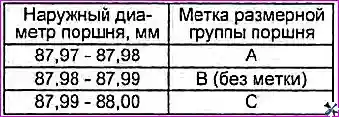

Таблица. Определение наружного диаметра поршня по меткам (2,4 л).

Метка размерной группы поршня.

Разборка узла "поршень-шатун"

Внимание: расположите снятые детали (шатуны, крышки шатунов, вкладыши шатунных подшипников) комплектом, в порядке их соответствия номерам цилиндров, чтобы обеспечить правильную последующую сборку.

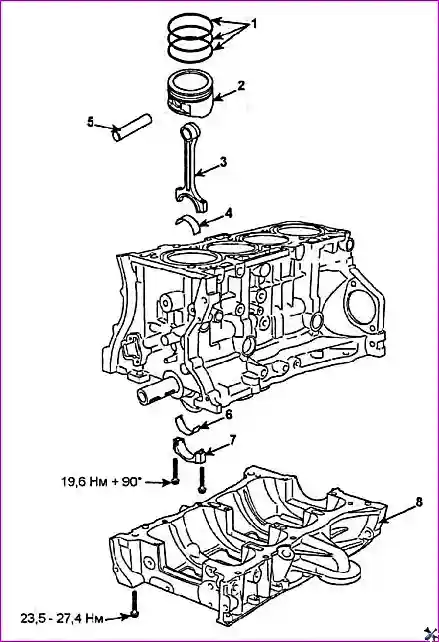

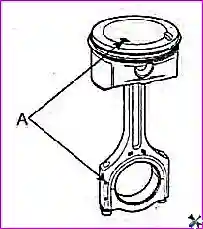

- 1. При снятии деталей руководствуйтесь рисунком "Поршень и шатун".

- 2. При снятии деталей обратите внимание на следующие операции.

- а) Отверните болты крепления крышки шатуна, затем снимите крышку шатуна и нижний вкладыш шатунного подшипника.

- б) Вытолкните поршень и шатун в сборе из блока цилиндров в направлении к поверхности под прокладку головки блока цилиндров.

Внимание: будьте осторожны при снятии поршня с шатуном в сборе, не заденьте шатуном за поверхность цилиндра и шейку коленчатого вала.

в) Нанесите номер цилиндра на боковую поверхность шатуна для облегчения последующей сборки.

Проверка состояния поршня и шатуна

- 1. Проверьте каждый поршень на отсутствие царапин, задиров, износа и других дефектов. Замените поршень при наличии дефектов.

- 2. Проверьте каждое поршневое кольцо на отсутствие изломов, повреждений или значительного износа. Замените дефектные кольца. При необходимости замены поршня одновременно следует заменить его поршневые кольца.

- 3. Проверьте зазор между поршнем и цилиндром.

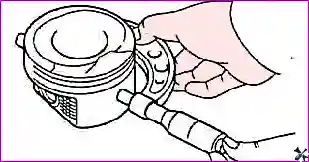

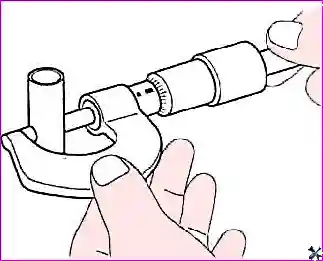

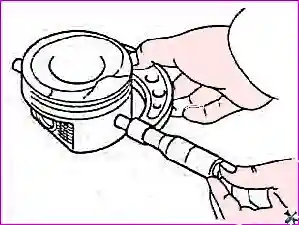

а) Микрометром измерьте диаметр юбки поршня на расстоянии 47 мм от поверхности днища поршня (ниже уровня канавок для поршневых колец) в направлении, перпендикулярном оси поршневого пальца, как показано на рисунке.

Номинальный диаметр поршня:

- 2,0 л... 85,97-86,00 мм

- 2,4 л... 87,97 - 88,00 мм

б) Измерьте диаметры цилиндров в направлении оси двигателя (см. выше).

в) Измерьте диаметр цилиндров с помощью индикатора-нутромера в трех поясах по высоте в направлениях "А" и "В". Измерения проводите в местах, показанных на рисунке.

- (1) ВМТ поршня (точка остановки компрессионного кольца №1);

- (2) - середина хода поршня; (3) - НМТ поршня.

Номинальный диаметр цилиндра:

- 2,0 л....... 86,00-86,03 мм

- 2,4 л..... 88,00-88,03 мм

Предельно допустимая конусность (отклонение от цилиндричности) 0,01 мм или меньше

г) Найдите разность результатов измерений диаметра поршня и диаметра цилиндра.

Зазор между цилиндром и поршнем:

Номинальный:

- 2,0 л ........ 0,015-0,035 мм

- 2,4 л .......... 0,025-0,040 мм

- Максимальный .... 0,080 мм

Если зазор больше максимального, замените все четыре поршня. При необходимости замените блок цилиндров.

Примечание: при использовании нового блока цилиндров применяйте поршень с той же самой меткой (номером), что и диаметр цилиндра.

4. Измерьте зазор между поршневым кольцом и канавкой поршня. Если измеренный зазор превышает предельно допустимое значение, то установите новое поршневое кольцо и повторно измерьте зазор. Если измеренный зазор снова превышает предельно допустимое значение, то замените поршень и кольца в сборе. Если измеренный зазор меньше предельно допустимого значения, то замените только поршневые кольца.

Зазор между поршневым кольцом и канавкой поршня:

Номинальное значение:

2,0 л:

- Компрессионные кольца №1 ... 0,05-0,08 мм

- Компрессионные кольца №2 ... 0,04-0,08 мм

- маслосъемное кольцо ..... 0,06-0,15 мм

2,4 л:

- компрессионные кольца №1 и №2.....0,03-0,07 мм

- маслосъемное кольцо ........ 0,06-0,15 мм

Предельно допустимое значение:

- компрессионное кольцо №1 и №2. 0,10 мм

- маслосъемное кольцо ..... 0,20 мм

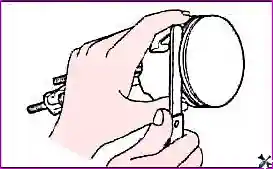

5. Для измерения зазора в замке поршневого кольца установите поршневое кольцо в отверстие цилиндра. Расположите кольцо под прямым углом к образующей стенке цилиндра, осторожно перемещая его вниз с помощью поршня. Измерьте зазор в замке кольца с помощью плоского щупа. Если измеренный зазор превышает предельно допустимое значение, то замените поршневое кольцо.

Зазор в замке поршневого кольца:

Номинальное значение:

Компрессионное кольцо №1 ..... 0,15-0,30 мм

компрессионное кольцо №2:

- 2.0 л 0,37-0,52 мм

- 2,4 л ....... 0,30-0,45 мм

- маслосъемное кольцо ...... 0,20-0,70 мм

Предельно допустимое значение:

- компрессионное кольцо №1......... 0,6 мм

- компрессионное кольцо №2 0,7 мм

- маслосъемное кольцо ... 0,8 мм

6. При замене поршневых колец без расточки цилиндров в ремонтный размер проверяйте зазор в замке кольца в точке, расположенной в нижней части цилиндра (зона наименьшего износа).

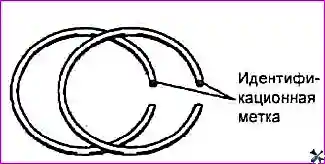

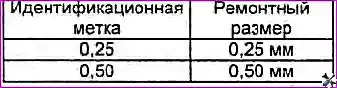

Примечание: идентификационная метка ремонтного размера расположена на верхней части поршневого кольца около замка кольца.

7. Проверьте поршневой палец.

- а) Попытайтесь вставить поршневой палец в отверстие поршня усилием большого пальца. При этом должно чувствоваться сопротивление. Замените поршневой палец, если он легко входит в отверстие или имеется значительный люфт. Замените поршневой палец при наличии дефектов.

- б) Измерьте диаметр поршневого пальца.

Номинальное значение ... 21,001-21,006 мм

в) Определите зазор между поршневым пальцем и поршнем (в бобышках поршня).

Номинальное значение 0,010-0,020 мм

г) Определите разницу между диаметром поршневого пальца и диаметром отверстия в верхней головке шатуна под поршневой палец.

Номинальное значение....... 0,016 -0,032 мм

- 8. Замените шатун при наличии повреждения торцевой поверхности верхней или нижней головок.

- 9. Если поверхность отверстия под поршневой палец в верхней головке шатуна значительно изношена, то замените шатун.

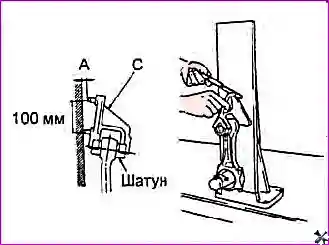

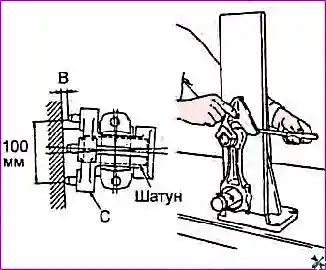

10. С помощью специального прибора для проверки шатуна проверьте изгиб и скручивание шатуна. Если измеренная величина превышает предельно допустимое значение, то, используя пресс, исправьте шатун. При необходимости замените шатун.

Предельно допустимое значение (на 100 мм длины детали):

- Изгиб ....... 0,05 мм

- Скручивание 0,10 мм

Ремонт (замена поршневого пальца)

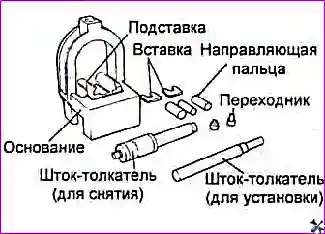

1. С помощью специальных инструментов выполните разборку и сборку узла поршня и шатуна.

- 2. Поршневой палец запрессован в верхнюю головку шатуна, и поршень скользит по нему при определенной температуре.

- 3. Набор специальных инструментов состоит из основания с подставкой и вставками, направляющих, переходников, штока-толкателя для снятия и штока-толкателя для установки. При снятии или установке поршневого пальца поршень удерживается на основании приспособления. Направляющие приспособления облегчают позиционирование поршневого пальца при его снятии и установке, когда ша тун опирается на вставки подставки.

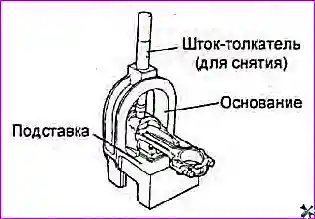

- 4. Для снятия поршневого пальца уложите поршень на основание и расположите шатун на вставке подставки. Вставьте шток-толкатель (для снятия) через дугу верхней части основания в поршневой палец и извлеките палец с помощью пресса.

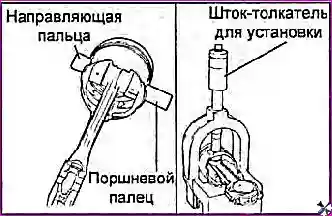

- 5. При установке нового пальца необходимо установить соответствующую вставку подставки для поддержки шатуна.

- 6. Расположите верхнюю головку шатуна внутри поршня. С одной стороны поршня вставьте соответствующую направляющую через поршень и шатун, затем слегка осадите направляющую от руки, чтобы она удерживалась поршнем. С другой стороны поршня вставьте поршневой палец и уложите вместе поршень и шатун на основание приспособления так, чтобы направляющая пальца была снизу.

Примечание: направляющая необходима для центрирования шатуна относительно бобышек поршня. Если сборка выполнена правильно, то направляющая пальца будет стоять точно по центру отверстия дуги верхней части основания и касаться вставки подставки. Если используется направляющая пальца неправильного размера, то поршень (и шатун) и поршневой палец не будут находиться на одной оси с отверстием основания.

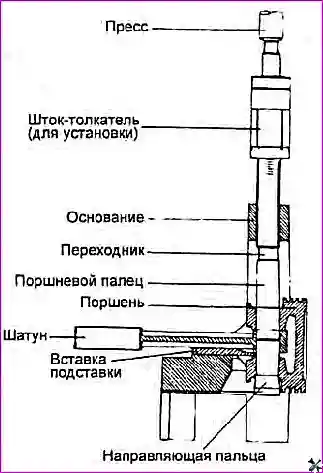

7. Вставьте шток-толкатель (для установки) через отверстие дуги верхней части основания до упора в переходник на поршневом пальце и с помощью гидравлического пресса заведите палец в поршень и верхнюю головку шатуна. Продолжайте запрессовку до момента, когда направляющая пальца упадет снизу основания и шток-толкатель упрется в дугу верхней части основания.

Внимание: не превышайте предельно допустимого усилия при запрессовке поршневого пальца в момент, когда шток-толкатель упрется в дугу верхней части основания.

Предельно допустимое усилие при запрессовке .......... 15000 ± 5000 Η

Проверка коленчатого вала

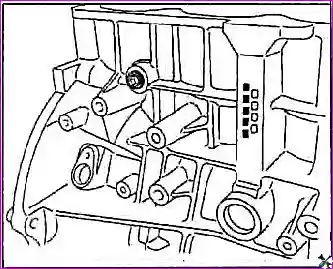

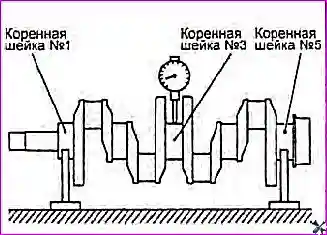

1. Проверьте изгиб (биение по средней шейке) коленчатого вала.

- а) Уложите коленчатый вал на призмы (на коренную шейку №1 и коренную шейку №5).

- б) С помощью индикатора часового типа измерьте биение вала по центральной коренной шейке (№3).

Биение коленчатого вала:

- - Номинальное .... 0,02 мм и меньше

- - предельно допустимое .... 0,05 мм

Примечание: действительное биение коленчатого вала равняется половине значения, которое показывает индикатор при провороте вала на один оборот.

в) Если измеренное биение превышает предельно допустимое значение, то замените коленчатый вал.

- 2. Проверьте коренные и шатунные шейки коленчатого вала на отсутствие повреждений (задиры и прихваты), чрезмерного износа и трещин. Кроме того, проверьте отверстия масляных каналов на отсутствие засорения. Отремонтируйте или замените неисправную деталь.

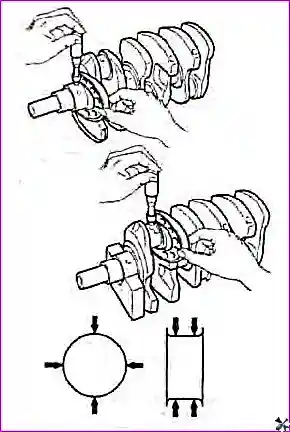

- 3. Проверьте конусность и овальность коренных и шатунных шеек коленчатого вала.

Номинальное значение:

- Диаметр коренной шейки .... 51,942-51,960 мм

- Диаметр шатунной шейки .... 47,954-47,972 мм

Конусность и овальность коренных и шатунных шеек 0,05 мм или меньше

Расточка цилиндра

Внимание: растачивайте все цилиндры до одного ремонтного размера. Не растачивайте только один цилиндр до ремонтного размера.

- 1. Если по периметру цилиндра в верхней его части присутствует наплыв (гребневый износ), то удалите его с помощью специального инструмента.

- 2. По наибольшему диаметру цилиндра ремонтируемого двигателя, полученному в результате измерений, определите номер ремонтного размера поршней.

3. Измерьте наружный диаметр поршня, предназначенного для использования, в месте, показанном на рисунке.

Примечание: стандартные измерения диаметра поршня производятся на расстоянии 47 мм от поверхности днища поршня в плоскости, перпендикулярной оси поршневого пальца.

4. Основываясь на измеренной величине наружного диаметра поршня, рассчитайте диаметр расточки цилиндра.

Диаметр расточки цилиндра = Наружный диаметр поршня + (зазор между поршнем и цилиндром) - 0,01 мм (припуск на хонингование).

5. Расточите все цилиндры до расчетного диаметра.

Внимание: для предотвращения температурных деформаций при растачивании проводите растачивание цилиндров в следующей последовательности: №2, №4, №1, №3.

6. Отхонингуйте цилиндры до окончательного чистового размера (наружный диаметр поршня + зазор между поршнем и цилиндром).

Внимание: для предотвращения температурных деформаций при хонинговании проводите растачивание цилиндров в следующей последовательности: №2, №4, №1, №3.

7. Проверьте зазор между поршнем и цилиндром (установленный предел для новых деталей).

Номинальное значение .... 0,02-0,04 мм

Примечание:

- - Проверьте, что все устанавливаемые поршни одного ремонтного размера.

- - Предельно допустимое значение зазора для приработанной пары поршень-цилиндр составляет не более 0,085 мм.

Сборка

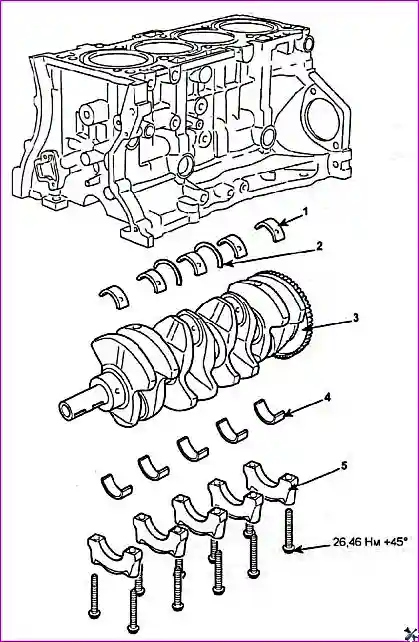

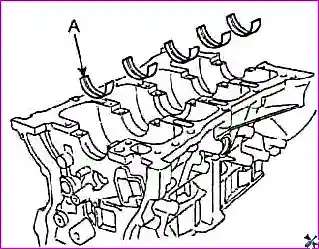

1. Установите верхние вкладыши коренных подшипников в постель коленчатого вала на блоке цилиндров. В верхнем вкладыше коренного подшипника коленчатого вала имеется канавка для подвода смазки.

Примечание: будьте внимательны, устанавливайте вкладыши коренных подшипников в соответствии с номерами цилиндров.

- 2. Установите нижние вкладыши (без канавок) в крышки коренных подшипников.

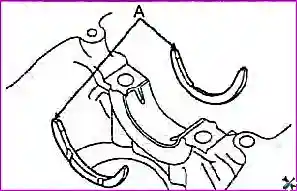

- 3. Установите упорные полукольца на обе стороны коренного подшипника №3 канавками наружу.

- 4. Нанесите моторное масло на коренные шейки коленчатого вала и установите коленчатый вал.

- 5. Установите крышки коренных подшипников.

- а) При установке необходимо расположить крышки так, чтобы стрелки крышек были направлены к шкиву коленчатого вала и номера крышек соответствовали номерам шеек вала.

- б) Нанесите моторное масло на резьбу болтов и под их головку.

- в) Затяните болты крепления крышек коренных подшипников номинальным моментом в последовательности, указанной на соответствующем рисунке..

Внимание: болты крепления крышек следует затягивать постепенно в два-три прохода с увеличением момента, затем затянуть номинальным моментом и довернуть на указанный угол.

Момент затяжки 26,5 Нм + 45°

6. Проверьте плавность вращения коленчатого вала и измерьте осевой зазор вала.

Осевой зазор:

- Номинальное значение 0,07-0,25 мм

- Предельно допустимое значение 0,30 мм

7. Соберите шатунно-поршневую группу.

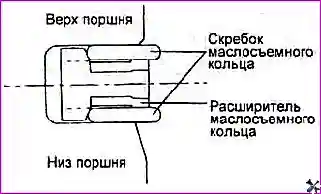

а) Установите расширитель маслосъемного кольца.

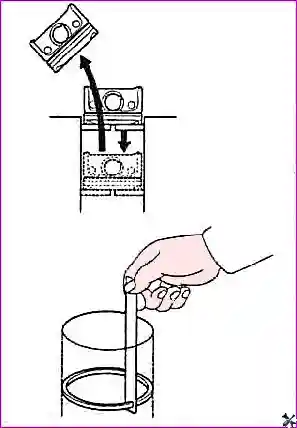

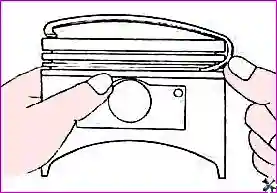

б) Установите верхний скребок маслосъемного кольца. Для установки скребка сначала установите один конец скребка между расширителем и канавкой поршня, затем, удерживая конец скребка, нажимайте пальцем на скребок, чтобы завести его в канавку, как показано на рисунке.

Внимание: не применяйте экспандер поршневых колец при установке скребков маслосъемного кольца.

- в) Установите нижний скребок маслосъемного кольца в соответствии с процедурой, приведенной в пункте б).

- г) Нанесите моторное масло на поршень и канавки поршня под кольца по всей окружности.

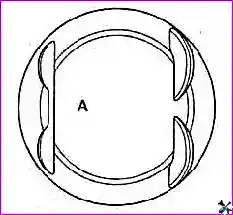

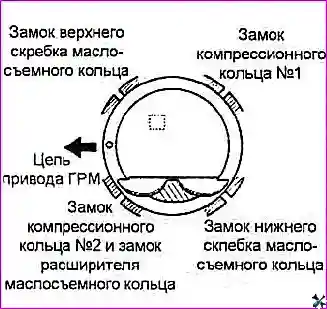

Примечание: убедитесь, что замки скребков и расширителей маслосъемных колец расположены, как показано на рисунке.

- д) С помощью экспандера поршневых колец установите компрессионное кольцо №2 и компрессионное кольцо №1 с идентификационной меткой к днищу поршня (вверх).

- е) Расположите замки колец как можно дальше друг от друга. Убедитесь, что замок какого-либо кольца не находится на оси поршневого пальца или на перпендикулярном данной оси направлении.

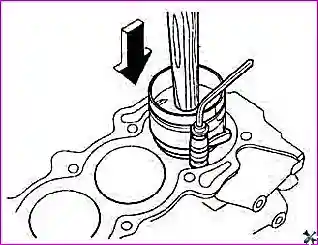

2. С помощью специального приспособления надежно зафиксируйте поршневые кольца на поршне перед установкой поршня в сборе в цилиндр.

- 8. Установите верхние вкладыши подшипников в шатуны.

- 9. Установите нижние вкладыши подшипников в крышки шатунов.

10. При установке убедитесь, что "передняя" метка (А) на поршне и "передняя" идентификационная метка на шатуне направлены к передней части двигателя (к цепи привода ГРМ).

11. При установке крышки шатуна убедитесь, что метки номера цилиндра (сделанные при разборке) на шатуне и крышке шатуна совпали. При установке нового шатуна убедитесь, что фиксирующие пазы вкладышей в крышке шатуна и шатуне расположены с одной стороны.

12. При сборке болты крепления крышек шатунов следует затягивать следующим образом:

- а) Нанесите масло на резьбу болтов крепления и места контакта болтов с шатуном (под головку болта).

- б) Затяните болты крепления крышек шатунов номинальным моментом затяжки.

Момент затяжки... 29 Нм + (88°-92°)

Внимание:

- - Не устанавливайте повторно бывшие в эксплуатации (снятые при разборке) болты крепления крышек шатунов.

- - При установке новых болтов крепления крышек шатунов не затягивайте их более трех раз.

13. Установите картер.

- а) Очистите привалочные поверхности блока цилиндров и картера от остатков старого герметика.

- б) Обезжирьте поверхность для нанесения герметика на фланце картера, а также привалочную поверхность на блоке цилиндров.

- в) Нанесите указанный герметик непрерывной полоской диаметром 3-4 мм в канавку на фланце картера.

Герметик … Three bond 1217H

Внимание:

В области отверстий под болты крепления картера герметик следует наносить вдоль внутренней линии от отверстия.

Не допускайте выдавливания герметика за фланец картера со стороны коленчатого вала.

Закрепите картер в течение 5 минут после нанесения герметика. После установки картера подождите, по крайней мере, час перед запуском двигателя.

г) Затяните болты крепления картера (постепенно, в несколько приемов до номинального момента).

Момент затяжки 19-27 Нм