Снятие и установка головки цилиндров мы рассмотрели в предыдущей статье

Разборка

1. С помощью съемника извлеките сухари из тарелки пружины клапана. Затем снимите тарелку пружины клапана, пружину клапана, седло пружины клапана и сам клапан.

Примечание:

- - Храните детали для каждого из клапанов отдельно комплектом, чтобы не перепутать их при установке.

- - Разложите клапана распределительных валов в порядке их соответствия месту установки.

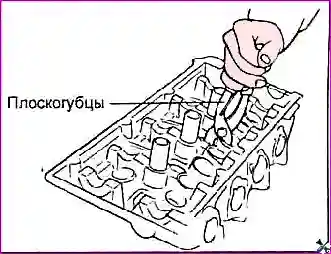

2. С помощью плоскогубцев снимите маслосъемные колпачки.

Примечание: не допускается повторное использование маслосъемных колпачков клапанов.

3. Используя, магнитный стержень, снимите седло пружины клапана.

Проверка

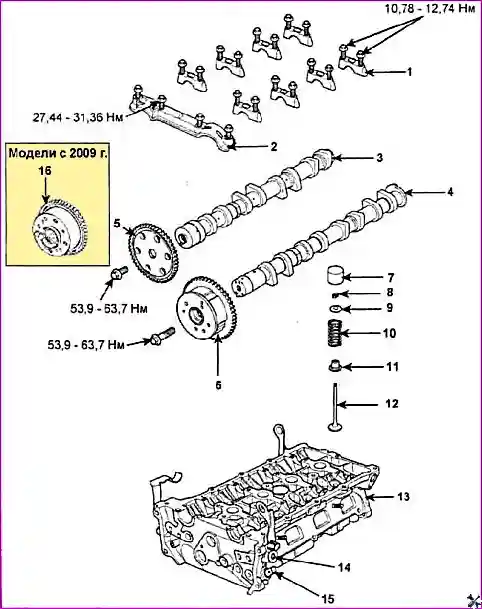

Распределительные валы

1. Проверьте шейки распределительного вала на отсутствие износа. Если шейки вала значительно изношены, то замените распределительный вал.

Диаметр опорной шейки распределительного вала: 22,964 - 22,980 мм

2. Проверьте выступающую часть кулачков распределительного вала на отсутствие повреждения. Если кулачки вала повреждены или их износ превышает допустимую величину, то замените распределительный вал.

Высота кулачков распределительного вала:

Впускной:

- модели до 2009 г... 43,70-43,90 мм

- модели с 2009 г..... 44,10-44,30 мм

- Выпускной.. 44,9045,10 мм

- 3. Проверьте поверхность тыльной части кулачков распределительного вала на отсутствие повреждения или значительного износа, при необходимости замените вал.

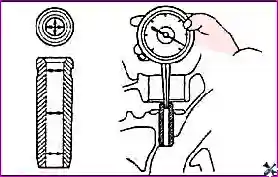

- 4. Проверка масляного зазора распределительного вала с помощью пластикового калибра.

Примечание: применение данного метода значительно упрощает процедуру определения зазоров в подшипниках распределительного вала.

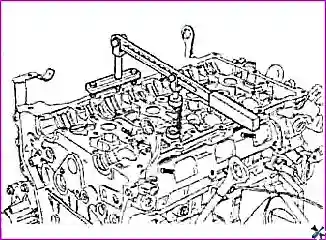

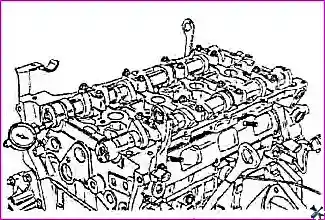

- а) Очистите поверхности постели головки блока цилиндров, крышек подшипников распределительного вала и шейки распределительного вала от отложения масла и смазки.

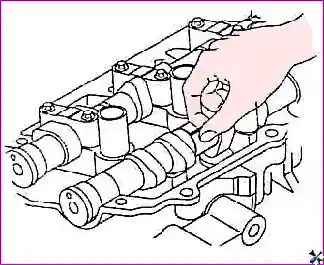

- б) Аккуратно уложите распределительный вал в головку блока цилиндров.

- в) Отрежьте кусок пластикового калибра длиной, совпадающей с шириной шейки, затем положите его на шейку распределительного вала вдоль оси распределительного вала.

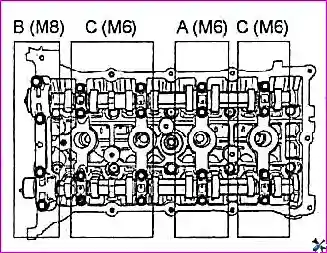

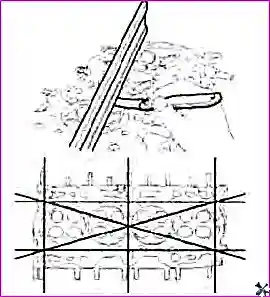

г) Осторожно установите крышки подшипников распределительного вала на головку блока цилиндров и затяните болты крепления номинальным моментом в два-три прохода в порядке, указанном на рисунке.

Момент затяжки:

- Болт М6....11-13 Нм

- Болт М8..... 28-31 Нм

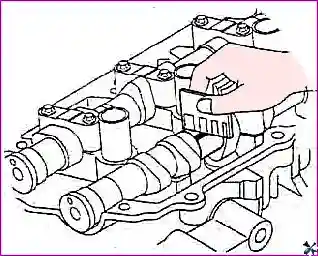

- д) Отверните болты крепления в два-три приемов в порядке, обратном затяжке, и осторожно снимите крышки подшипников распределительного вала.

- е) Измерьте ширину раздавленной калиброванной пластиковой проволоки в ее наиболее широкой части, используя шкалу, отпечатанную на упаковке пластикового калибра.

Зазор в подшипниках распределительного вала:

Модели до 2009 г.:

Номинальное значение:

- шейка №1 0,020-0,057 мм

- остальные... 0,045-0,082 мм

Предельно допустимое значение:

- шейка №1 0,09 мм

- остальные 0,12 мм

Модели с 2009 г.:

Номинальное значение:

Впуск:

- шейка №1 0,022-0,057 мм

- остальные 0,045-0,082 мм

Выпуск:

- шейка №1. 0-0,032 мм

- остальные. 0,045 - 0,082 мм

Предельно допустимое значение:

Впуск:

- шейка №1 0,09 мм

- остальные 0,12 мм

- Выпуск 0,12 мм

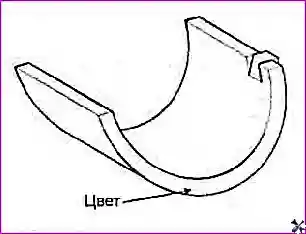

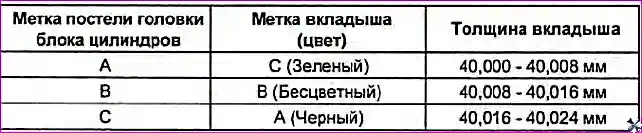

5. (Модели с 2009 г.) Выбор вкладыша подшипника шейки №1 распределительного вала выпускных клапанов.

а) Проверьте метку на крышке шейки №1 подшипников распределительных валов.

б) При замене вкладышей подбирайте их по таблице "Выбор вкладыша подшипника шейки №1 распределительного вала выпускных клапанов" в соответствии с размерной группой (символьной меткой) постели головки блока цилиндров и цветовой меткой вкладышей.

Масляный зазор шейки №1 (выпуск) ... 0-0,032 мм

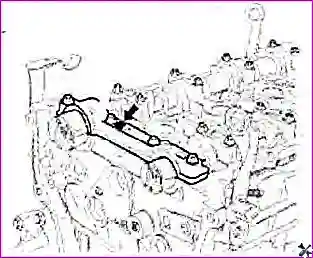

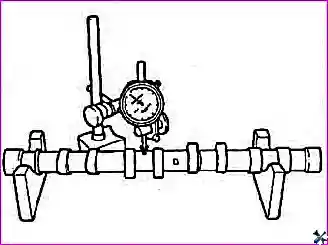

6. Измерьте осевой зазор распределительного вала и, если измеренное значение превышает верхнюю границу диапазона номинальных значений, то замените распределительный вал. При необходимости замените крышки подшипников и головку блока цилиндров.

Номинальное значение .... 0,04-0,16 мм

7. Установите распределительный вал на опоры (на крайние опорные шейки). Измерьте биение вала по средней шейке. Если биение превышает предельно допустимое значение, то замените распределительный вал.

Биение распределительного вала:

- Номинальное значение менее 0,03 мм

- Предельно допустимое 0,08 мм

Таблица. Выбор вкладыша подшипника шейки №1 распределительного вала выпускных клапанов

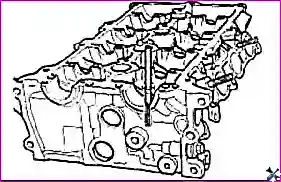

Головка блока цилиндров

- 1. Проверьте головку блока цилиндров на отсутствие трещин, повреждений и следов утечки охлаждающей жидкости. При обнаружении трещин замените головку блока цилиндров.

- 2. Полностью очистите головку блока цилиндров от накипи, нагара и остатков старого герметика и прокладки. После очистки каналов для прохода масла продуйте их сжатым воздухом для проверки отсутствия их засорения.

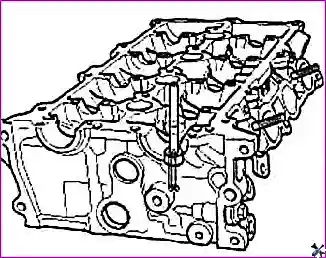

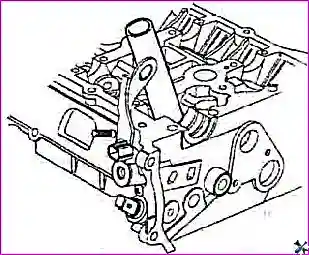

- 3. Проверьте неплоскостность привалочной поверхности головки блока цилиндров в направлениях, показанных на рисунке. Если неплоскостность превышает предельно допустимое значение в каком-либо направлении, то либо замените головку блока цилиндров, либо слегка отшлифуйте привалочную поверхность головки блока цилиндров.

Неплоскостность привалочной поверхности головки цилиндров:

- - номинальное значение меньше 0,03 мм

- - предельно допустимое значение 0,05 мм

Неплоскостность монтажной поверхности головки цилиндров для коллекторов:

- Номинальное значение ... не более 0,15 мм

- предельно допустимое значение ... не более 0,30 мм

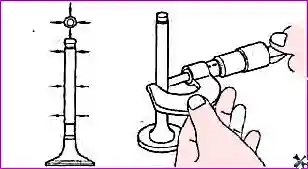

Клапаны

1. С помощью проволочной щетки тщательно очистите клапан.

2. Проверьте каждый клапан на отсутствие износа, повреждений и деформации тарелки и стержня клапана. Замените клапан при необходимости. Если на торце стержня клапана образовались вмятины или присутствует значительный износ, то при необходимости обработайте торец стержня клапана. Толщина снимаемого слоя при механической обработке торца стержня клапана должна быть минимальной. Кроме того, обработайте рабочую фаску седла клапана.

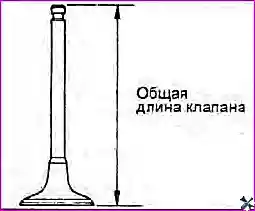

Длина клапана:

Номинальное значение:

- впускной ..... 113,18 мм

- выпускной 105,89 мм

Предельно допустимое значение:

- впускной ... 112,93 мм

- выпускной 105,59 мм

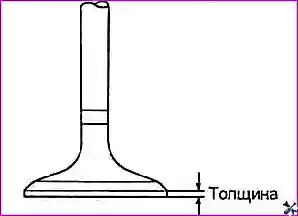

3. Замените клапан, если толщина тарелки клапана меньше предельно допустимого значения.

Толщина тарелки клапана:

Номинальное значение:

- впускной клапан ... 1,02 мм

- выпускной клапан .... 1,09 мм

Предельно допустимое значение:

- впускной клапан 0,8 мм

- выпускной клапан 1,0 мм

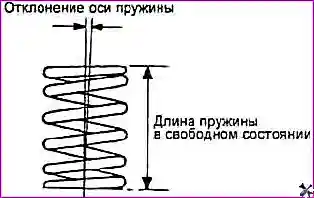

Пружины клапанов

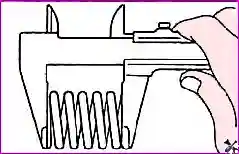

1. Проверьте длину каждой пружины клапана в свободном состоянии. Если длина пружины меньше предельно допустимого значения, то замените пружину клапана.

Длина пружины в свободном состоянии 47,44 мм

2. С помощью угольника проверьте отклонение оси каждой пружины от перпендикуляра к опорной поверхности (неперпендикулярность). Если неперпендикулярность больше предельно допустимого значения, замените пружину клапана.

Отклонение оси пружины (неперпендикулярность):

- Номинальное значение 1,5° или меньше

- предельно допустимое значение не более 3°

Проверка седла клапана

Проверьте седло клапана на отсутствие следов перегрева и неравномерного контакта с рабочей фаской тарелки клапана. При необходимости либо восстановите (механически обработайте), либо замените седло клапана. Перед восстановлением седла клапана проверьте направляющую втулку клапана на отсутствие износа. Если направляющая втулка изношена, то сначала замените втулку, а затем восстановите седло клапана.

Направляющие втулки клапанов

Проверьте зазор между направляющей втулкой клапана и стержнем клапана (в нескольких точках по длине). Если зазор больше предельно допустимого значения, то замените направляющую втулку клапана втулкой следующего ремонтного размера.

Зазор между направляющей втулкой клапана и стержнем клапана:

Номинальное значение:

- впуск 0,020 -0,047 мм

- выпуск .............. 0,030-0,054 мм

Предельно допустимое значение:

- впуск 0,07 мм

- выпуск .... 0,09 мм

Внутренний диаметр направляющей втулки клапана 5,500-5,512 мм

Номинальный диаметр стержня клапана:

- впуск ... 5,465-5,480 мм

- выпуск … 5,458-5,470 мм

Проверка толкателей клапанов

- 1. Проверьте состояние толкателя клапана (отсутствие повреждений и деформаций).

- 2. Процедура проверки и регулировки зазора в приводе клапанов приведена в статье "Регулировка зазоров"

Ремонт

Замена направляющей втулки

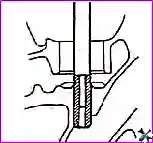

1. С помощью специального инструмента (оправка для установки направляющей втулки) выпрессуйте старую направляющую втулку клапана из головки блока цилиндров в направлении поверхности под прокладку.

2. Расточите отверстие в головке блока цилиндров для установки направляющей втулки клапана соответствующего ремонтного размера (увеличенного диаметра).

Номинальный диаметр отверстия ... 10,000-10,018 мм

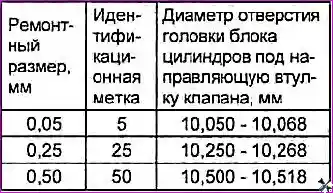

Таблица. Ремонтные размеры направляющих втулок клапанов.

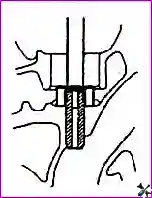

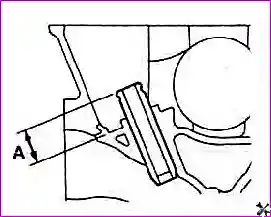

3. С помощью специального инструмента (оправка для установки направляющей втулки) запрессуйте новую направляющую втулку клапана так, чтобы ее выступание от торца до посадочной поверхности седла пружины клапана было равно "А" (см. рисунок). Направляющую втулку следует запрессовывать со стороны верхней поверхности головки блока цилиндров.

Длина направляющей втулки клапана 43,8 - 44,2 мм

Примечание: не устанавливайте направляющую втулку клапана, если она не соответствует ремонтному размеру.

- 4. После установки направляющей втулки клапана вставьте новый клапан и проверьте, что зазор между направляющей втулкой и стержнем клапана соответствует номинальному значению.

- 5. После замены направляющей втулки клапана проверьте правильность посадки клапана в седло. При необходимости обработайте седло клапана.

Исправление клапана

- 1. Прошлифуйте клапан до устранения следов нагара и царапин.

- 2. Убедитесь, что угол наклона рабочей фаски соответствует номинальному значению.

Угол наклона рабочей фаски клапана 45,25°-45,75°

Внимание: Шлифовка клапана должна быть минимальной.

- - Если толщина тарелки клапана после шлифования меньше предельно допустимого значения, то замените клапан.

- - После шлифования притрите клапан и седло клапана для обеспечения правильного пятна контакта.

Притирка клапана к седлу

1. Нанесите тонкий слой притирочной пасты равномерно на посадочную поверхность седла клапана.

Внимание:

Не допускайте попадания притирочной пасты на стержень клапана.

Сначала используйте среднезернистую пасту (зернистость 120 -150), а затем пасту для тонкой притирки (зернистость свыше 200). Для равномерного нанесения притирочной пасты следует использовать смесь пасты с небольшим количеством моторного масла.

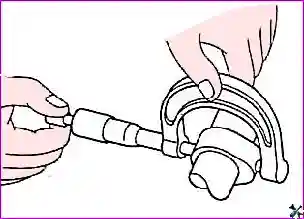

2. Несколько раз ударом прижмите клапан к седлу, понемногу поворачивая клапан с помощью специального приспособления.

- 3. Смойте притирочную пасту керосином седла клапана.

- 4. Нанесите тонкий слой моторного масла на контактную поверхность

- 5. Проверьте пятно контакта клапана с седлом. При необходимости восстановите или замените седло клапана.

Сборка

Примечание:

Тщательно очистите все детали перед сборкой.

Нанесите моторное масло на все трущиеся и вращающиеся детали.

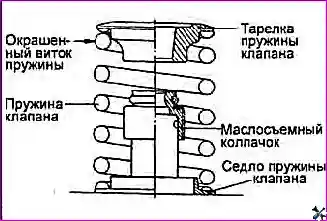

- 1. Установите седло пружины клапана.

- 2. Установите маслосъемный колпачок. С помощью оправки легким ударом установите маслосъемный колпачок на место.

Примечание:

- Повторное использование маслосъемных колпачков не допускается.

Неправильная установка маслосъемного колпачка может привести к появлению утечек масла через направляющую втулку клапана.

- 3. Смажьте стержень клапана моторным маслом. Вставьте клапан в направляющую втулку клапана. Не применяйте усилия при проходе стержня клапана через маслосъемный колпачок. После установки клапана проверьте плавность его перемещения.

- 4. Установите пружину клапана так, чтобы окрашенный виток пружины был расположен около тарелки пружины (вверху), и затем установите тарелку пружины клапана.

5. Установите сухари.

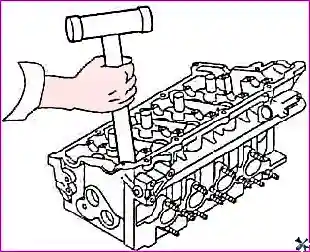

а) С помощью специального инструмента (приспособление для сжатия клапанных пружин и переходник) сожмите пружину клапана и установите сухари.

Примечание: при сжатии пружины клапана следите за тем, чтобы тарелка пружины не касалась маслосъемного колпачка.

б) После снятия специального инструмента два-три раза нанесите легкие удары деревянной рукояткой молотка по торцу стержня клапана и проверьте надежность установки сухарей.