La compresión (presión al final de la carrera de compresión) en los cilindros es el indicador más importante para diagnosticar el estado del motor sin desmontarlo.

Mediando su valor y calculando la diferencia de valores en cada cilindro, se puede determinar con bastante precisión el grado de desgaste general de los componentes de la biela y el pistón del motor, e identificar fallos en este grupo y en los componentes del tren de válvulas.

La compresión se comprueba con un dispositivo especial: un compresómetro, disponible en las grandes tiendas de repuestos.

Así es como se ve el compresómetro. Hay medidores de compresión que tienen una punta de goma en lugar de una bujía, en lugar de una boquilla roscada.

Al comprobar la compresión, estos medidores simplemente presionan firmemente. Para garantizar lecturas precisas al revisar el orificio de la bujía, el motor de arranque y sus circuitos eléctricos funcionan correctamente, así como la batería completamente cargada.

Necesitará una llave de tubo de 16 mm para retirar las bujías.

Arranque el motor y caliéntelo a la temperatura de funcionamiento.

Detenga el motor y desconecte el conector del mazo de cables de bajo voltaje del módulo de encendido.

Hacer girar el motor con el motor de arranque mientras los cables de alto voltaje están desconectados y el módulo de encendido no está desconectado puede causar una avería en su circuito de alto voltaje.

Retire todas las bujías.

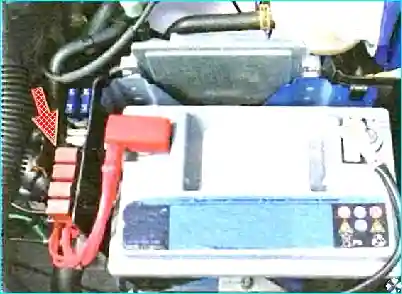

Desconecte la bomba de combustible retirando su relé en el bloque de montaje instalado en el compartimento del motor.

Enrosque el comprobador de compresión en el orificio de la bujía del cilindro que se está comprobando.

Pise el pedal del acelerador. Abra completamente la válvula de mariposa.

Active el motor de arranque y arranque el motor hasta que la presión del cilindro deje de aumentar. Esto corresponde a aproximadamente cuatro tiempos de compresión.

Para obtener lecturas de compresión precisas, el cigüeñal debe girar a 180-200 rpm o más, pero no más de 350 rpm.

Registre las lecturas de compresión del medidor de compresión. Ponga la aguja a cero presionando la válvula de purga de aire.

Para manómetros de compresión de otros diseños, las lecturas se pueden restablecer de otras maneras (según las instrucciones del dispositivo).

Repita los pasos 5 a 8 para los cilindros restantes.

La presión debe ser de al menos 1.0 MPa y no debe variar en más de 0.1 MPa entre cilindros.

La baja compresión en cilindros individuales puede deberse a asientos de válvula sueltos, juntas de culata dañadas o anillos de pistón rotos o quemados.

La baja compresión en todos los cilindros indica anillos de pistón desgastados.

Para determinar la causa de la baja compresión, agregue aproximadamente 20 cm³ de aceite de motor limpio al cilindro con baja compresión y mida la compresión nuevamente.

Si las lecturas del manómetro de compresión han aumentado, lo más probable es que se haya producido una falla en el anillo de pistón.

Si la lectura de compresión permanece sin cambios, esto indica un asiento de válvula suelto o una culata dañada. Junta.

La causa no está lo suficientemente clara La presión de compresión también se puede determinar inyectando aire comprimido en el cilindro con el pistón preajustado en el PMS de la carrera de compresión. Para ello, retire la punta del comprobador de compresión y conecte la manguera del compresor. Inserte la punta en el orificio de la bujía e inyecte aire en el cilindro a una presión de 0,2-0,3 MPa. Para evitar que el cigüeñal gire, ponga una marcha alta y aplique el freno de estacionamiento. Una fuga de aire por el cuerpo del acelerador indica una fuga en la válvula de admisión, mientras que una fuga de aire por el silenciador indica una fuga en la válvula de escape. Si la junta de la culata está dañada, el aire se escapará por la boca de llenado del depósito de expansión en forma de burbujas o hacia el cilindro adyacente, lo que se detecta mediante un silbido característico.