En caso de compresión insuficiente u otros defectos en el grupo de pistones, es posible reemplazar los segmentos o bielas sin realizar una revisión general del motor

Para completar la tarea, debe quitar el motor del automóvil

Lo mejor es desmontar el motor junto con la caja de cambios, será mucho más fácil

Después de quitar el motor, retire la culata, como se describe en el artículo - Cómo reemplazar la junta de culata del motor Hyundai Solaris

Retiramos el cárter de aceite, en el artículo - Retirar el cárter de aceite del motor Hyundai Solaris

Retiramos el cárter de aceite, descrito en el artículo - Extracción e instalación del cárter de aceite del motor Hyundai Solaris

Gire el cigüeñal para que el pistón que se va a quitar quede en el punto muerto inferior

Desatornille los dos tornillos de la tapa de la biela

Retire la tapa de la biela

Si le resulta difícil quitar la tapa, debe moverla con ligeros golpes de martillo

Los sombreretes se mecanizan completos con la biela, por lo que no son intercambiables.

El número de cilindro está estampado en el lateral de la tapa.

Es necesario marcar la biela y la tapa con el número de cilindro para no confundirse.

Retire las camisas de la biela y de su tapa.

Si las camisas permanecen en el cigüeñal, retírelas del eje.

Si no tiene la intención de reemplazar los revestimientos, al quitarlos, debe marcarlos en la superficie que no funciona.

Si necesita reemplazar los anillos, retírelos con un extractor especial. Si no está allí, retire los anillos del pistón, separando cuidadosamente sus bloqueos.

Presionamos el pasador del pistón fuera de la cabeza superior de la biela y retiramos el pistón de la biela

Marcamos las piezas si las piezas no están dañadas y aún se pueden usar.

Inspección y resolución de problemas de piezas ShPG

Después del desmontaje, limpiamos y lavamos todas las partes del grupo biela y pistón y el bloque de cilindros

Limpiamos con alambre los orificios de drenaje de aceite en los pistones y el canal de aceite en las bielas

Compruebe los espacios entre el rascador de aceite, los anillos de compresión y las ranuras del pistón

El espacio nominal para los anillos de compresión es de 0,03-0,07 mm, el máximo permitido es de 0,1 mm

Juego nominal para anillo rascador de aceite 0,06-0,15 mm

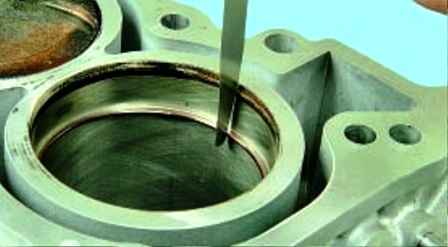

Medimos el hueco en las cerraduras de los anillos introduciendo el anillo en el cilindro en el que funcionará

Hacemos avanzar el pistón como un mandril dentro del cilindro para que encaje en el cilindro uniformemente, sin distorsiones y retiramos el pistón

Medimos el hueco en la cerradura del anillo con una sonda

Huelgo nominal/máximo permitido en la cerradura mm:

- 0.14-0.28/0.8 - anillo de compresión superior;

- 0.30-0.45/0.8 - anillo de compresión inferior;

- 0.20-0.70/1.0 - rascador de aceite

Si el espacio para el primer anillo de compresión es inferior a 0,3 mm, para el segundo es inferior a 0,50 y d Para un anillo raspador de aceite de menos de 0,8 mm, debe lijar con cuidado los extremos del anillo con una lima de aguja.

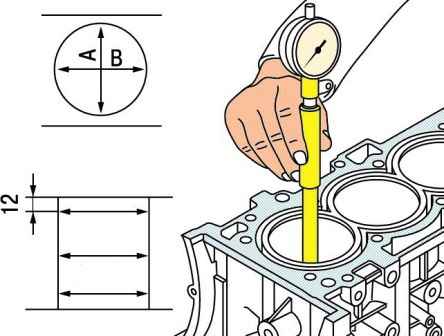

Usando un calibre interno, medimos el diámetro del cilindro en dos planos perpendiculares entre sí y en tres correas a una distancia de 12 mm de la superficie de contacto superior del bloque de cilindros, las partes media e inferior del cilindro.

La ovalidad no debe exceder los 0,15 mm y la conicidad no debe exceder los 0,1 mm.

Si el valor de desgaste máximo es superior a 0,15 mm o la ovalidad y la conicidad superan los valores especificados, se reemplaza el bloque de cilindros

Comprobación del plano de la superficie del bloque de cilindros

Aplique la regla con un borde a la superficie en el medio del bloque y las direcciones longitudinal y transversal

Aplicar una regla a lo largo de las diagonales del plano

En cada posición, medimos el espacio entre la regla y la superficie con una sonda.

Si la desviación es superior a 0,05 mm, sustituya el bloque.

Al reemplazar partes del grupo de bielas y pistones, es necesario seleccionar pistones para cilindros por clase y un grupo por peso, así como bulones para pistones por clase y bielas por peso.

La clase de pistón está marcada en su parte superior y la clase de cilindro en la pared derecha del bloque de cilindros entre el segundo y el tercer cilindro.

El pasador del pistón debe entrar fácilmente en el pistón con la fuerza del pulgar

Inserte el dedo en el pistón.

Si siente juego al agitar el dedo, reemplace el pistón.

Cuando reemplace un pistón, hágalo coincidir con un dedo de acuerdo con la clase.

Reemplace las bielas que se encuentran en:

- - deformación de la biela;

- - rozaduras y arañazos profundos en el casquillo de la cabeza superior de la biela;

- - cojinetes de biela girados en la cabeza inferior de la biela

Inspección de los revestimientos.

Si hay marcas, rozaduras y delaminación de la capa antifricción en su superficie de trabajo, reemplace los revestimientos por otros nuevos.

Mida el diámetro interior D en la cabeza inferior del conjunto de biela con la tapa en tres direcciones con un calibre:

- - a lo largo de la biela;

- – en un ángulo de 45° en sentido horario y antihorario con respecto a la dirección anterior.

Determine la ovalidad del extremo inferior de la biela restando el valor más pequeño del valor medido más grande.

Si la ovalidad es superior a 0,05 mm, sustituya la biela por el sombrerete.

Mida el espesor T de los cojinetes de biela con un calibre.

Mida el diámetro Dн del muñón de la biela del cigüeñal con un micrómetro.

Los muñones de biela del cigüeñal se dividen en tres clases según el diámetro nominal:

- - clase 1 (Dн = 47,960–47,954 mm);

- - clase 2 (Dн = 47,954–47,948 mm);

- - clase 3 (Dн = 47,948–47,942 mm).

Calcule el espacio z entre los cojinetes de biela y los muñones del cigüeñal utilizando la fórmula z = Dâ - 2T - Dî.

La separación de diseño nominal es de 0,018-0,045 mm.

El espacio máximo permitido es de 0,1 mm.

Si el espacio libre de diseño real es menor que el límite, puede reutilizar los revestimientos que se instalaron.

Si el espacio es mayor que el máximo permitido, es necesario reemplazar los revestimientos de estos cuellos por otros nuevos de un espesor nominal de una clase adecuada.

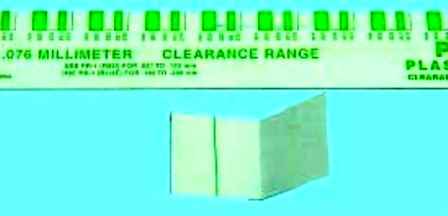

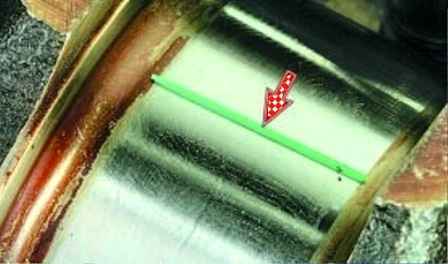

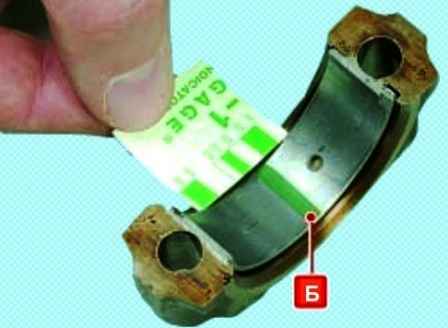

Para medir los espacios entre las camisas y los muñones del cigüeñal, puede usar un cable de calibración

Para medir el espacio, corte un trozo de alambre de calibración, cuya longitud sea 2 mm más corta que el ancho del revestimiento

Colocamos el calibre en sentido axial sobre el cuello del eje

Cubrimos con una tapa con un inserto instalado.

Para que el calibre no se mueva al colocar la tapa, lo pegamos con grasa

Apriete primero las tuercas de la tapa con un par de 17,7-21,6 Nm y luego apriete los pernos 88-92°

Usando la plantilla de medición suministrada, mida el ancho de la hendidura del cable de calibre aplanado.

Es posible que quede una marca en el muñón del eje "A" o en el buje B.

Según la tabla de conversión impresa en la plantilla, determinamos la brecha en la conexión

La superficie del extremo de los cojinetes de biela de las clases 1 y 3 está marcada con una marca que difiere en color: los cojinetes de clase 1 están marcados con pintura negra, clase 3 - verde.

Las plaquitas de clase 2 no están marcadas.

Inserte la biela en el pistón, lubrique el pasador del pistón con aceite de motor y presiónelo en la biela.

El pistón debe presionarse con el saliente contra la cabeza superior de la biela en el sentido de presionar el pasador, lo que permitirá que tome la posición correcta.

La dirección de presión debe coincidir con la dirección de la flecha marcada en la parte superior del pistón.

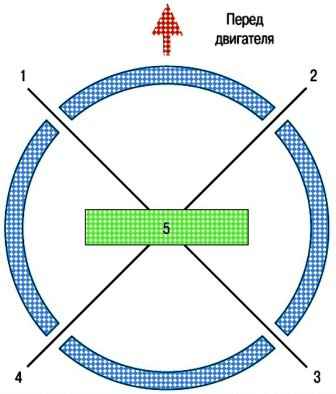

Instalar los anillos de pistón en el pistón

Los anillos de compresión se instalan con las marcas hacia arriba

Oriente los anillos como se muestra.

Instalación del buje en la biela, alineando la lengüeta de montaje del buje con la muesca en la biela

Instalamos un mandril en el pistón para comprimir los anillos y, atornillando el tornillo, comprimir los anillos

Giramos el cigüeñal para que su muñón de biela, sobre el que montamos el SHPG, quede en PMS.

Instale el pistón del cilindro de acuerdo con la marca del número de cilindro en la biela

Presiona con el mango del martillo y mueve del mandril al cilindro hasta que la cabeza de la biela inferior quede instalada en la muñequilla del cigüeñal.

Al instalar los pistones en los cilindros, las flechas de los pistones deben apuntar hacia la parte delantera del motor

Al instalar el pistón, la herramienta debe presionarse firmemente contra el bloque de cilindros, de lo contrario, los anillos del pistón pueden romperse.

Instale el pistón en el cilindro con cuidado para que la cabeza inferior de la biela no dañe el muñón de la biela del cigüeñal.

Instale los cojinetes de biela en las tapas de biela, alineando la lengüeta de inserción del cojinete con la muesca en la tapa.

Lubrique los cojinetes de las tapas de biela y los muñones del cigüeñal con aceite de motor.

Instale la tapa de la biela conectando la biela al muñón del cigüeñal.

Instale los pernos de la tapa de la biela.

Aprietamos los tornillos en el siguiente orden: primero, con un par de 17,7-21,6 Nm, y luego apretamos los tornillos 88-92 °

Compruebe el juego lateral de la biela, debe estar entre 0,10 y 0,25 mm.

El espacio máximo permitido es de 0,35 mm.

Una mayor holgura indica un desgaste excesivo en las bielas del cigüeñal. En este caso reemplazamos el cigüeñal.