У більшості випадків ремонт головки блоку циліндрів полягає в притиранні або заміні клапанів та їх напрямних втулок, у заміні або шліфуванні сідел клапанів

Причому для виконання робіт, пов'язаних з ремонтом напрямних втулок клапанів і сідел, потрібні спеціальні інструменти та обладнання.

При таких несправностях, як порушення герметичності каналів сорочки системи охолодження та жолоблення привалочної поверхні до блоку циліндрів, головку блоку замінюють.

Для виконання завдання потрібні інструменти: ключі на 10, 12, 17, свічковий ключ, намагнічена викрутка з плоским лезом (або пінцет) для зняття сухарів клапанних пружин, пристосування для стиснення клапанних пружин.

Підготовляємо автомобіль для виконання роботи.

Знімаємо випускний колектор (стаття – Зняття елементів вихлопної системи Renault Duster)

Знімаємо впускну трубу та паливну рампу (стаття – Зняття та встановлення ресивера двигуна Renault Duster)

Перевірте роботу гідрокомпенсаторів, за необхідності промийте або замініть їх новими (стаття – Зняття розподільних валів та гідроопор клапанів Renault Duster).

Встановіть пристрій для стиснення пружин клапанів стисніть пружини, зніміть сухарі тарілки пружин,

- пружини (див. "Заміна маслознімних ковпачків Рено Дастер").

Вийміть клапани з напрямних втулок.

Після тривалої експлуатації на верхньому торці клапана може утворитися задирок грибоподібної форми.

Перед видаленням клапана з напрямної втулки видаліть цей задирок надфілем.

Забороняється вибивати клапан з напрямної втулки молотком через оправку без видалення задирки, оскільки при цьому неминуче буде пошкоджена внутрішня поверхня втулки.

Видаліть смолисті відкладення з верхньої поверхні головки та впускних каналів.

Ці відкладення можна розм'якшити та змити гасом або дизельним паливом.

Очистіть від нагару камери згоряння та випускні канали.

Видаляйте нагар круглою металевою щіткою, встановленою в патрон електродриля.

Попередньо розмочіть нагар гасом.

Очистіть внутрішні поверхні напрямних втулок клапанів тонким циліндричним пензликом з мідного дроту, затиснутого в патрон електродриля.

Вилучіть з поверхні прилягання головки до блоку циліндрів залишки ущільнювальної прокладки, що пригоріли.

Забороняється очищати привалочну поверхню головки металевими щітками або наждачним папером.

Використовуйте лопатку з твердого дерева або пластмаси, попередньо розм'якшивши залишки прокладки розчинником.

Після очищення огляньте головку блоку, щоб не допустити її експлуатацію з пошкодженнями різьбових отворів, тріщинами (особливо між сідлами клапанів та у випускних каналах), корозією, включеннями сторонніх матеріалів, раковинами та норицями.

Перевірте за допомогою щупа та металевої лінійки, встановленої на ребро, площинність поверхні прилягання головки до блоку в поздовжньому та поперечному напрямках, а також за діагоналями.

Якщо зазор між ребром лінійки та поверхнею головки перевищує 0,05 мм, замініть головку.

Очистіть від залишків прокладок та нагару поверхні фланців головки для встановлення впускної труби та випускного колектора.

Перевірте наявність деформації фланців кріплення впускної труби та випускного колектора, замініть деформовану головку.

Ушкоджені резьбові отвори відремонтуйте прогонкою різьблення мітчиками або встановленням ремонтної втулки (вкрутиша).

Визначте знос напрямних втулок клапанів, вимірявши, внутрішній діаметр отвору втулки та діаметр стрижня клапана і по різниці цих розмірів визначивши зазор.

Припустимий допустимий зазор при зносі для впускних клапанів становить 0,10 мм, для випускних —0,15 мм.

Якщо зазор залишається більшим за гранично допустиме значення і при встановленні нових клапанів, замініть напрямні втулки.

Замінюйте напрямні втулки у спеціалізованій майстерні, яка має відповідні інструменти та обладнання.

Перевірте стан сідел клапанів.

На робочих фасках сідел не повинно бути слідів зношування, раковин, корозії та інших дефектів.

Седла клапанів можна замінити у спеціалізованій майстерні.

Незначні пошкодження (дрібні ризики, подряпини та ін.) можна вивести притиранням клапанів.

Найбільші дефекти сідел клапанів усувають шліфуванням.

Сідла необхідно шліфувати у спеціалізованій майстерні, тому що для цього потрібні спеціальні інструменти та обладнання.

Якщо не вдається усунути значні дефекти сідел шліфуванням, замініть сідла.

Видаліть нагар із клапанів та огляньте їх.

Деформація стрижня 1 клапана та тріщини на його тарілці 2 не допускаються.

За наявності пошкоджень замініть клапан.

Перевірте, чи не надто зношена та не пошкоджена робоча фаска 3.

Допускається шліфування робочої фаски клапанів (у ремонтних майстернях, що мають у своєму розпорядженні відповідне обладнання).

Після шліфування товщина циліндричної частини тарілки повинна бути не менше 0,5 мм для впускних клапанів і не менше 1,0 мм — для випускних.

Незначні ризики та подряпини на фасці можна вивести притиранням клапана до сідла.

Перевірте концентричність розташування тарілки клапана та сідла: нанесіть на фаску головки клапана тонкий шар фарби (наприклад, берлінської лазурі), вставте його у напрямну втулку і, злегка притиснувши до сідла, переверніть.

Слідами фарби на фаску сідла можна судити про концентричність розташування клапана та сідла.

Перевірте стан проток стрижня клапана під сухарі.

При виявленні слідів викрашування кромок проточок та зносу циліндричної частини замініть клапан.

Маслознімні ковпачки замініть незалежно від стану.

Огляньте пружини клапанів.

Тріщини та зниження пружності пружин не допускаються.

Можуть бути встановлені пружини одного з двох типів.

Номінальна довжина пружини першого типу у вільному стані (46,52) мм, другого типу — (46,642) мм.

Довжина з повністю стиснутими витками відповідно 26,0 та 23,63 мм.

Пружини, довжина яких у вільному стані менша за гранично допустиме значення, а також викривлені пружини (відхилення осі пружини від вертикалі у вільному стані більше 4˚) і з тріщинами замініть.

Перевірте стан тарілок пружин. Замініть тарілки зі значним зношуванням опорних канавок під пружини.

Встановіть усі зняті деталі та вузли головки блоку циліндрів у послідовності, зворотній до зняття.

Прокладки головки блоку циліндрів, впускної труби та випускного колектора завжди замінюйте новими, оскільки зняті з двигуна, навіть зовні не пошкоджені прокладки можуть виявитися сильно обтиснутими і не забезпечать герметичність ущільнення.

Притирання клапанів головки циліндрів

Притирання клапанів виконують на знятій головці блоку циліндрів. для вилучення клапанів з напрямних втулок головки блоку циліндрів необхідно зняти пружини клапанів, стиснувши їх спеціальним пристроємним і вийнявши з тарілок пружин сухарі (див. «Заміна маслознімних ковпачків Рено Дастер»)

Для притирання клапанів найзручніше користуватися спеціальним механічним пристосуванням (реверсивним дрилем).

Крім того, у продажу є готові ручні утримувачі клапана.

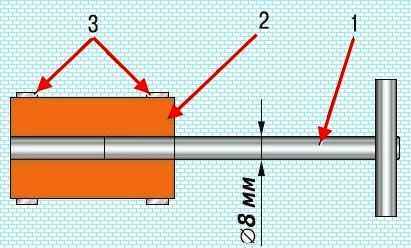

За відсутності готових пристроїв можна скористатися пристроєм, виготовленим за кресленням.

Замість гумового шланга та хомутів можна приварити до стрижня пристосування наконечник, у бічній стінці якого виконано наскрізний різьбовий отвір, у який вкручений болт для фіксації стрижня клапана.

Крім того, вам знадобляться: притирочна паста, гас, слабка пружина, що по зовнішньому діаметру проходить в отвір сідла клапана.

Очистіть клапан від нагару.

Нанесіть на фаску клапана суцільний тонкий шар притиральної пасти.

Вдягніть на стрижень клапана попередньо підібрану пружину і вставте клапан у направляючу втулку з боку камери згоряння, змастивши стрижень клапана шаром графітного мастила.

Графітне мастило захищає напрямну втулку від попадання в її отвори абразиву з притиральної пасти і полегшує обертання клапана під час притирання.

Вдягніть на стрижень клапана пристрій для притирання клапанів (або з деяким натягом гумову трубку для з'єднання клапана з реверсивним дрилем).

Увімкнувши дриль на мінімальну частоту обертання (в реверсивному режимі) або обертаючи пристосування (у разі ручного притирання) поперемінно в обидві сторони на півоберта, притріть клапан, періодично притискаючи його до сідла, то послаблюючи зусилля притискання.

Притирайте клапан до появи на його фасці матово-сірого безперервного однотонного пояса шириною не менше 1,5 мм.

При цьому на сідлі клапана після притирання також має з'явитися блискучий пояс шириною не менше 1,5 мм.

Після притирання ретельно протріть клапан і сідло чистою ганчіркою та промийте, щоб видалити залишки притиральної пасти.

Перевірте герметичність клапана, для чого встановіть його в головку з пружинами та сухарями.

Покладіть голівку набік і залийте гас у той канал, який закритий клапаном.

Якщо протягом 3-х хвилин гас не просочиться в камеру згоряння, клапан герметичний.