В предыдущей статье мы рассмотрели снятие и установку ГБЦ двигателя.

В этой статье опишем, как проверить и отремонтировать ГБЦ двигателя ISF3.8.

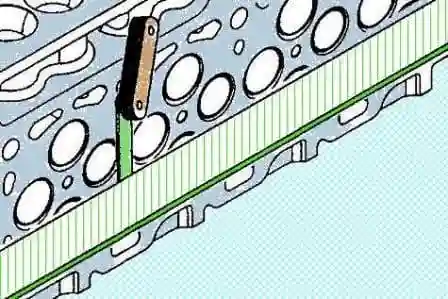

Удалите остатки прокладки головки блока цилиндров и очистите привалочные поверхности

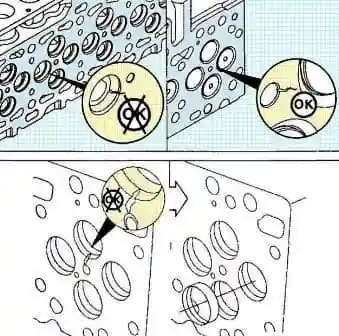

С помощью прецизионной линейки и щупа проверьте коробление головки блока цилиндров.

Максимальное коробление:

- - вдоль 0,305 мм

- - поперек 0,076 мм

При необходимости можно прошлифовать на 0,5 мм головку блока цилиндров, блок цилиндров или головку и блок цилиндров.

После прошлифовки установите ремонтную прокладку головки блока цилиндров.

Головку блока цилиндров можно прошлифовать, если глубина установки клапанов и выступание форсунок останутся в пределах допуска. Если нет, замените головку блока цилиндров.

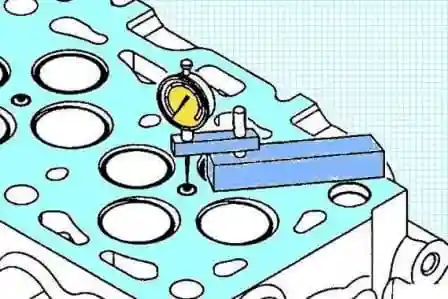

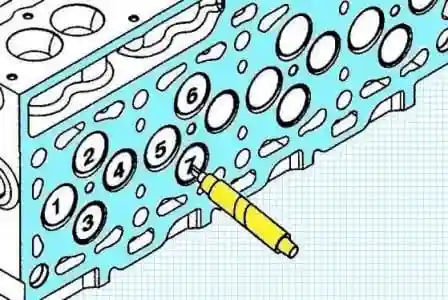

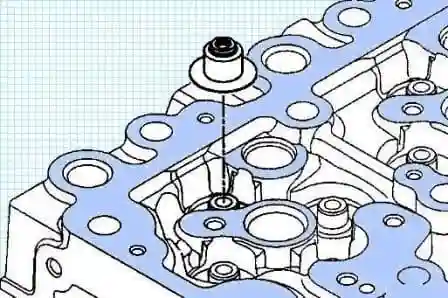

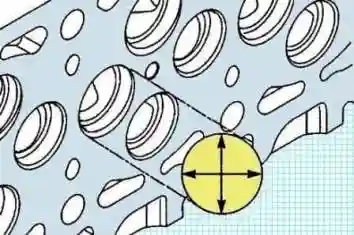

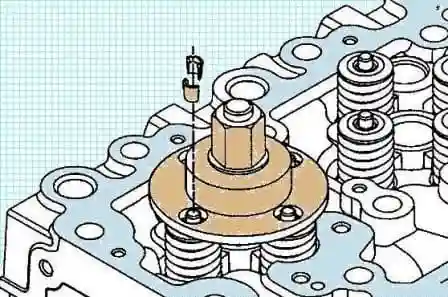

С помощью стрелочного индикатора определите выступание форсунок в их самой высокой части над привалочной поверхностью головки блока цилиндров.

Примечание: перед измерением выступания форсунки установите на головку блока цилиндров крышку коромысла и форсунки.

Выступание форсунки:

- - минимальное 1,94 мм

- - максимальное 2,47 мм

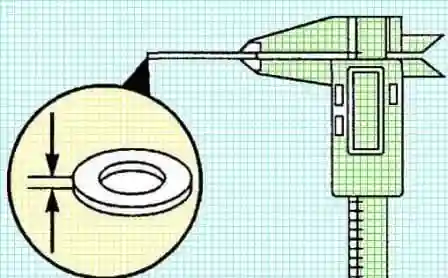

Если выступание форсунки отличается от номинального, проверьте толщину уплотнительной шайбы.

Номинальная толщина 2,5 мм

Если толщина уплотняющей шайбы в норме, проверьте отсутствие грязи и посторонних частиц в отверстии под форсунку.

Убедитесь в отсутствии уплотнительной шайбы, залипшей внутри отверстия.

Не регулируйте выступание форсунки, подкладывая несколько шайб.

Если выступание форсунки в норме, снимите форсунку.

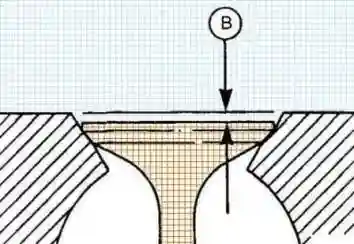

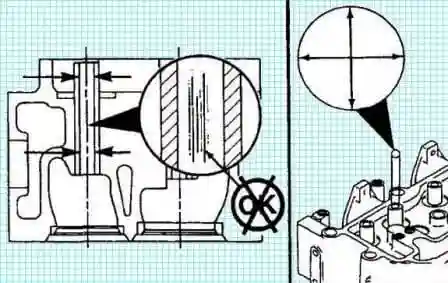

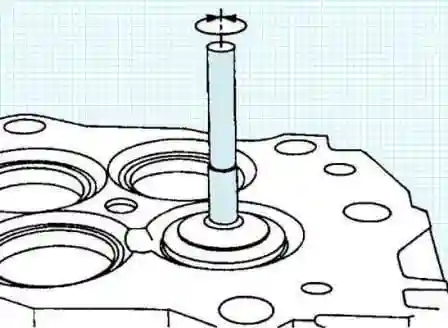

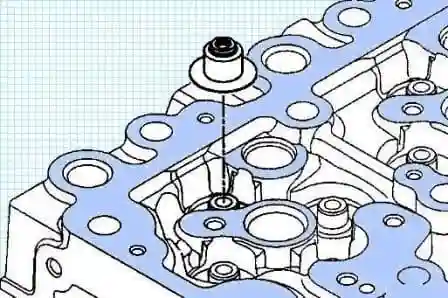

С помощью стрелочного индикатора проверьте глубину установки клапана в головке блока цилиндров.

Примечание: при измерении глубины установки клапана сделайте два измерения в противоположных точках. Не измеряйте глубину в центре клапана.

Глубина установки клапана:

Впускного:

- - минимальная 0,584 мм

- - максимальная 1,092 мм

Выпускного:

- - минимальная 0,965 мм

- - максимальная 1,473 мм

Примечание: глубина установки клапана может быть немного увеличена после притирки.

Разборка

Нанесите на клапаны метки в соответствии с местами установки.

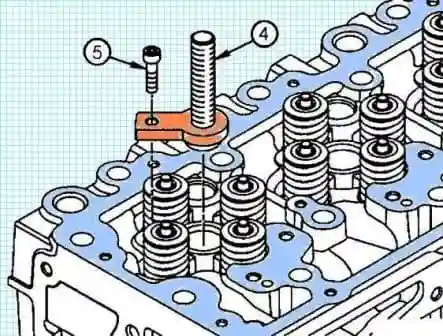

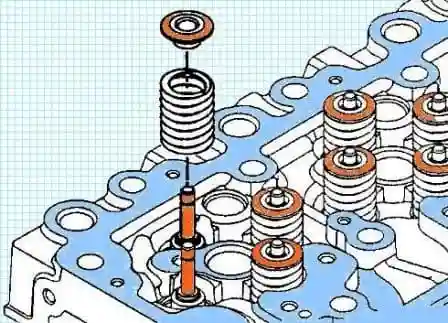

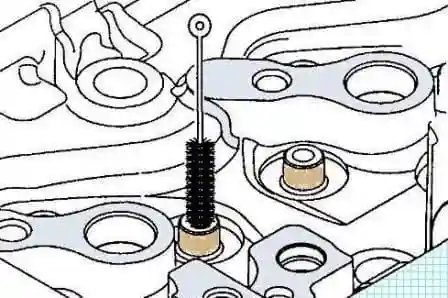

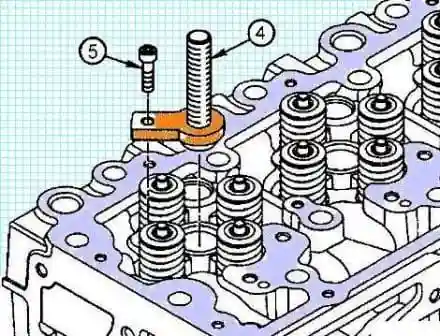

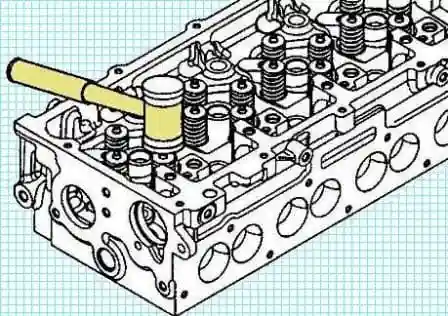

Сожмите пружины клапанов спецприспособлением (№4918866).

Установите винт (4) съемника над отверстием под форсунку и вставьте болт (5) в отверстия под винт зажима, снятого с головки блока цилиндров.

Затяните болты (5).

Момент затяжки 5 Нм

Нанесите противозадирный состав на резьбу винта (4) съемника.

Обязательно прочитайте и выполняйте меры предосторожности, указанные на этикетке.

Клапаны находятся на разном расстоянии от отверстия под форсунку.

Необходимо совместить пазы в пластине спецприспособления для сжатия клапанных пружин с этими пружинами.

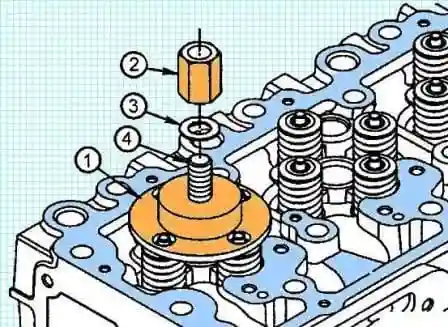

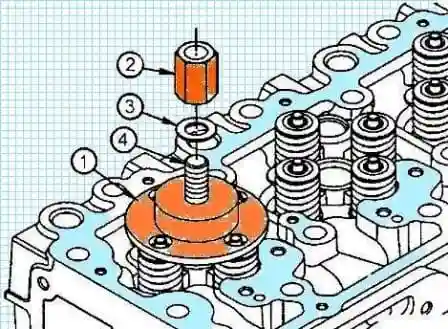

Установите пластину приспособления для сжатия клапанных пружин (1) на винт (4) съемника и совместите пазы в этой пластине с клапанными пружинами.

Установите шайбу (3) и гайку (2) на винт (4) съемника.

Поверните гайку (2) по часовой стрелке для сжатия клапанных пружин.

Примечание: клапанные пружины находятся в сжатом состоянии и могут вылететь при снятии. Пользуйтесь защитными очками.

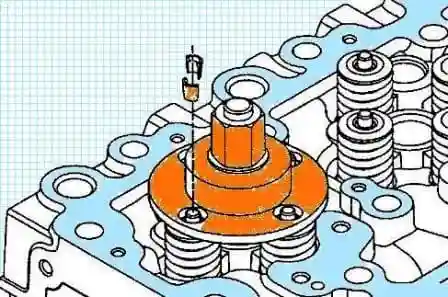

Продолжайте вращать гайку (2) по часовой стрелке до момента, когда можно будет снять сухари клапанов, например, намагниченной отверткой.

Снимите сухари и приспособление для сжатия клапанных пружин

Снимите тарелки и клапанные пружины

Снимите клапаны.

Храните снятые детали в порядке соответствия местам, откуда они были сняты, чтобы установить их на прежнее место.

Снимите маслосъемные колпачки.

При необходимости снимите сёдла клапанов.

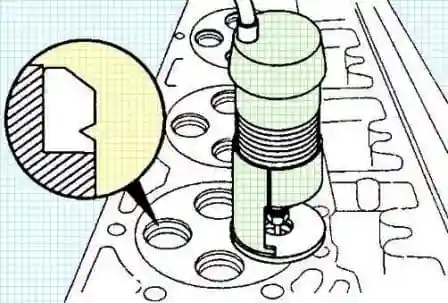

а) В седле клапанов предусмотрена проточка для установки съемника седел клапанов, выполненного в виде ударного ползуна.

Если выемки нет, проточите ее с помощью специального инструмента (№ЗЗ76405).

С помощью инерционного съемника и насадки (№З165170) снимите седло клапана.

Съемник седел клапанов в сборе обязательно должен устанавливаться под прямым углом к головке блока цилиндров.

Вставьте съемник в седло клапана и поверните т-образную рукоятку по часовой стрелке так, чтобы съемник слегка сжал седло.

Установите съемник в канавку седла клапана.

Поверните Т-образную рукоятку так, чтобы съемник оказался под вкладышем клапана.

Ударяя ползуном по верхней гайке, снимите седло клапана.

Поверните Т-образную рукоятку против часовой стрелки для снятия седла со съемника.

Очистите отверстие под форсунку.

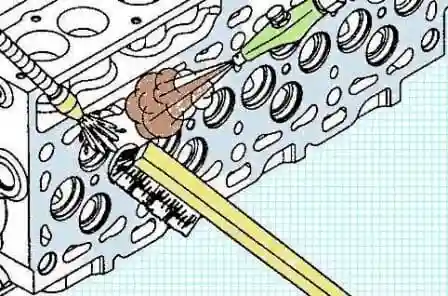

Мягкой щеткой очистите направляющую стержня клапана.

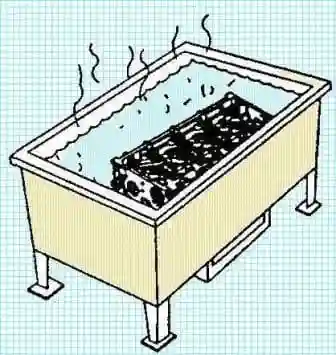

При необходимости удалите отложения в каналах охлаждения.

Примечание: отложения можно удалить в кислотном баке, сняв предварительно расширительные заглушки

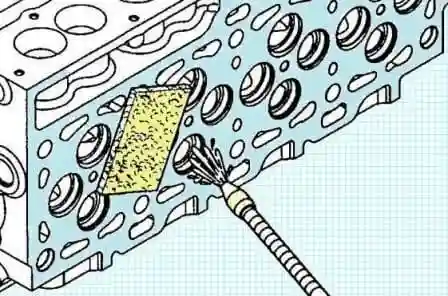

Очистите привалочную поверхность растворителем и абразивным бруском

Убедитесь, что на расстоянии 3,2 мм от края камеры сгорания отсутствую следы износа, которые можно определить ногтем.

Наличие износа за пределами этой области не влияет на герметичность камеры сгорания и головку блока цилиндров можно использовать повторно.

Удалите нагар из клапанного колодца с помощью щетки из высококачественной проволоки, зажатой в патроне дрели или в насадке шлифовальной машины.

Используйте проволочную щетку и растворитель для удаления отложений из отверстий в седлах клапанов.

Просушите сжатым воздухом.

Окончательно очистите головку блока цилиндров.

- а) Промойте головку блока цилиндров горячей мыльной водой.

- б) Ополосните головку блока цилиндров чистой водой.

в) Просушите головку блока цилиндров сжатым воздухом.

Проверьте головку блока цилиндров на наличие трещин.

Внимательно осмотрите следующие места:

- - отверстие под форсунку;

- - поверхность камеры сгорания;

- - седла клапанов;

- - направляющие клапанов.

Замените головку блока цилиндров при наличии глубоких трещин.

Наличие небольших и неглубоких трещин допустимо.

Измерьте диаметр отверстия под седло клапана в головке блока цилиндров, если седло снималось.

Диаметр отверстия под седло клапана 34,837 - 34,863 мм

Если диаметр больше указанного, расточите отверстие под седло клапана до ремонтного размера (0,254 мм или 0.508 мм)

Измерьте внутренний диаметр направляющих клапанов.

Внутренний диаметр направляющей клапана 7,027- 7,077 мм

Замените головку блока цилиндров, если износ отверстия под направляющую клапана выше нормы или обнаружены повреждения направляющих клапанов.

Очистите головки клапанов с помощью круговой щетки из мягкой проволоки.

Отполируйте стержни клапанов абразивной губкой (3823258) с применением растворителя

Проверьте клапаны.

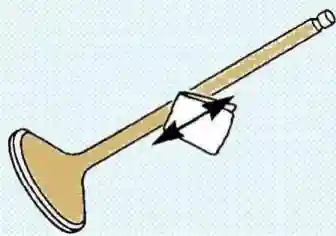

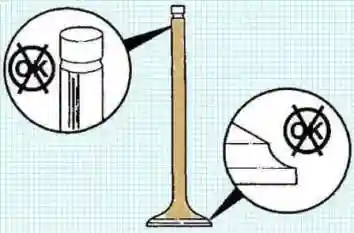

Проверьте клапаны на отсутствие повышенного износа головки, стержня и кончика стержня, изгиба и деформации.

Проверьте клапаны на отсутствие повреждений канавок под сухари

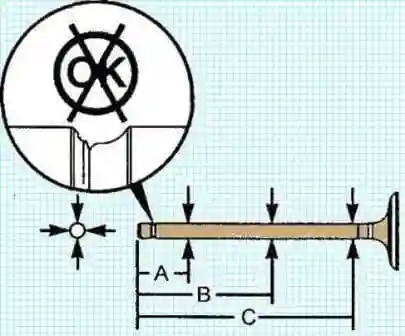

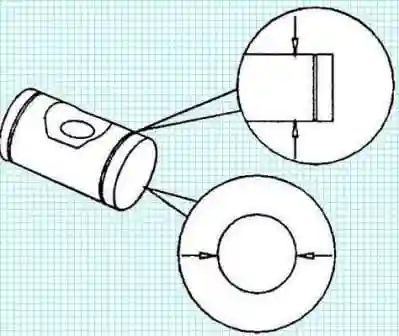

Измерьте диаметр стержня клапана в трех местах на следующих расстояниях: А -40 мм, В - 90 мм, С - 140 мм.

Диаметр стержня клапана 6,96- 7,01 мм

Проверьте клапанные пружины.

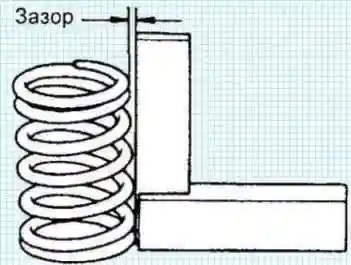

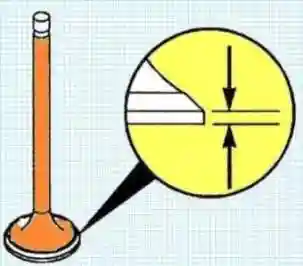

Используя металлический угольник (90°), проверьте неперпендикулярность пружины клапана, как показано на рисунке.

Максимально допустимая неперпендикулярность 1,5 мм

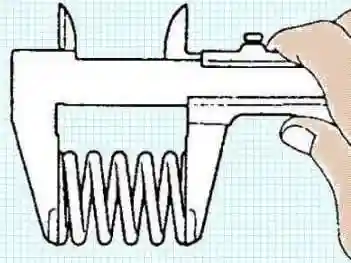

Штангенциркулем измерьте длину пружины в свободном состоянии:

Номинальная длина пружины в свободном состоянии 47,75 мм

Если длина пружины отличается от номинальной, замените пружину клапана.

Измерьте длину пружины клапана под нагрузкой.

Номинальная длина пружины (при 320,8-358,8 Н) 35,33 мм

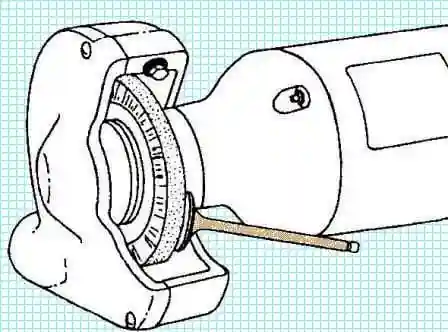

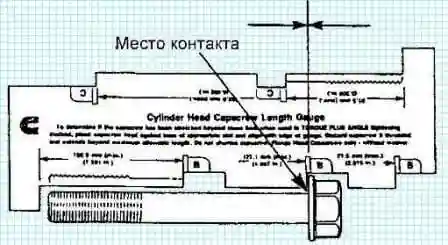

Проверьте болты крепления головки блока цилиндров.

Проверьте свободную длину стержня болта. Максимальная длина болта 152,1 мм

Если длина болта больше максимальной, замените болт.

Для проверки можно использовать шаблон (№3164057)

Сборка

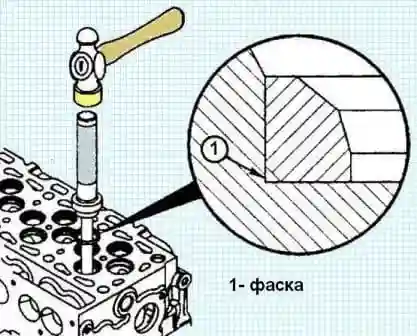

Установите новые седла клапанов.

Примечание: седла клапанов нельзя устанавливать повторно.

установка седел клапанов

При установке учтите, что седла впускных и выпускных клапанов различаются.

Угол седла клапана:

- - впускной 30°

- - выпускной 45°

Используйте новый клапан для каждого седла впускного и выпускного клапана, запрессовав его, а если это не удается сделать, воспользуйтесь специальным молотком для установки новых вкладышей седел клапанов.

Притрите клапаны к седлам клапанов.

- а) Перед установкой смажьте стержни клапанов моторным маслом SAE 15W-40.

- б) Нанесите на тарелку клапана тонким ровным слоем мелкозернистый абразив для притирки (2ЗЗ75805 или аналогичный).

- в) При помощи электрического или ручного приспособления для притирки приложите усилие к центру клапана.

Поверните клапан по часовой стрелке, и против часовой стрелки.

Продолжайте притирку до появления надежного контакта между седлом и клапаном.

- д) Удалите абразив для притирки.

- е) Проверьте толщину тарелки клапана.

Минимальная толщина тарелки клапана 0,79 мм Если толщина меньше минимальной, замените клапан.

Установите клапаны, смазав их стержни моторным маслом.

При установке ранее снятых клапанов устанавливайте их в те места, откуда они были сняты.

Установите новые маслосъемные колпачки.

Устанавливайте маслосъемные колпачки того же типа и цвета, что и ранее установленные.

Используемые цвета:

- - зеленые выпускные клапаны

- - желтые впускные

- - выпускные клапаны

- - Коричневые впускные и выпускные клапаны

Смажьте маслосъемные колпачки моторным маслом.

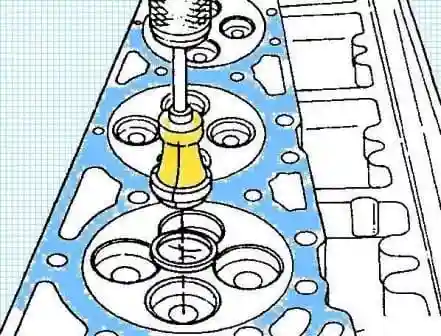

С помощью оправки установите новые маслосъемные колпачки.

Удерживайте клапан рукой во время установки.

Установите тарелки и пружины клапанов.

Установите сухари.

Сожмите пружины клапанов спецприспособлением (№4918866).

Установите винт (4) съемника над отверстием под форсунку и вставьте болт (5) в отверстие под винт зажима, снятого с головки блока цилиндров.

Затяните болты (5).

Момент затяжки 5 Нм

Нанесите противозадирный состав на резьбу винта (4) съемника.

Примечание: клапаны находятся на разном расстоянии от отверстия под форсунку.

Важно совместить пазы в пластине приспособления для сжатия клапанных пружин с этими пружинами.

Установите пластину приспособления для сжатия клапанных пружин (1) на винт (4) съемника и совместите пазы в этой пластине с клапанными пружинами.

Установите шайбу (3) и гайку (2) на винт (4) съемника.

Сожмите клапанные пружины и установите сухари.

Примечание: нанесите смазку для сборочных работ (№З163087 или аналогичную) на сухари, чтобы было легче удерживать их на месте, пока не будет снято приспособление для сжатия пружины клапана.

Снимите приспособление для сжатия пружин клапанов.

Обстучите торцы клапанов молотком с пластиковым бойком, чтобы обеспечить надежную фиксацию сухарями.

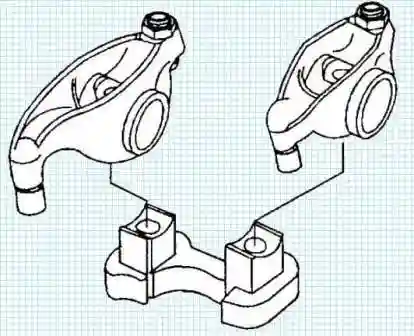

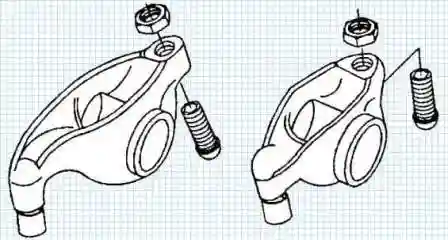

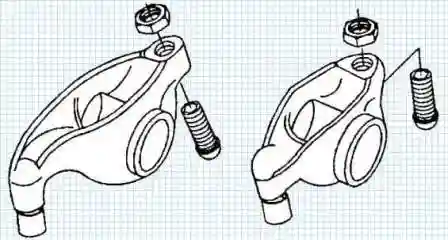

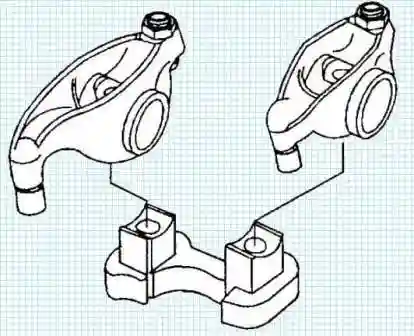

Разборка коромысел

Примечание: устанавливайте детали коромысел в те места, откуда они были сняты.

Снимите коромысла с опоры.

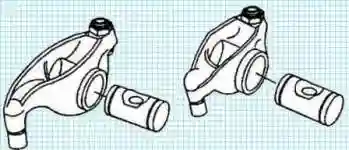

Снимите оси с коромысел.

Не снимайте с конца коромысла гнездо. Если оно повреждено, замените коромысло

Отверните контргайку и регулировочный винт

Проверка коромысел

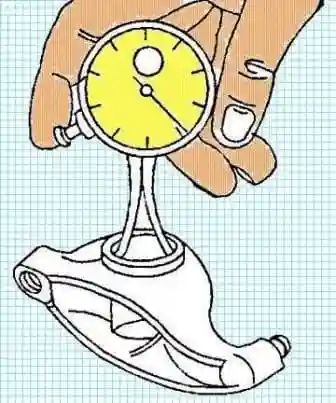

Измерьте внутренний диаметр отверстия коромысла.

Максимальный диаметр 22,027 мм

Измерьте наружный диаметр оси коромысла.

Минимальный диаметр 21,965 мм

Сборка коромысел

Установите коромысла в сборе.

Примечание: все детали коромысел должны устанавливаться в те места, откуда они были сняты.

Полностью заверните регулировочные винты, затем заверните контргайку

Смажьте оси коромысел моторным маслом.

Установите оси в коромысла.

Установите коромысла на опору.

Примечание: не перепутайте коромысла впускных и выпускных клапанов

Установите мосты клапанов в те места, откуда они были сняты.

Установите коромысла с опорами в сборе в те места, откуда они были сняты.

Заверните болты крепления опор. Момент затяжки 36 Нм