Колінчастий вал знімаємо та встановлюємо при капітальному ремонті двигуна.

Підготовчі операції

- Знімаємо двигун і встановлюємо його на стенд. 8 ГАЗель NEXT" (Зняття та встановлення двигуна Cummins ISF2.8 ГАЗель NEXT)

- Видобуємо масломірний щуп

- Знімаємо трубку масломірного щупа

- Знімаємо піддон картера

- Знімаємо ремінь допоміжних агрегатів (стаття – Зміна ременя приводу допоміжних агрегатів Cummins ISF2.8)

- Знімаємо шків приводу допоміжних агрегатів

- Знімаємо кришку передніх розподільчих шестерень

- Знімаємо маховик (стаття - Зняття та встановлення маховика двигуна Cummins ISF2.8)

- Знімаємо кришку корпусу зірочки верхнього розподільчого валу

- Знімаємо картер маховика

- Знімаємо натяжний пристрій ланцюга приводу верхнього розподільчого валу

- Знімаємо кільце синхронізації частоти обертання верхнього розподільчого валу

- Знімаємо корпус зірочки верхнього розподільного валу

- Знімаємо кришки шатунів

- Знімаємо вакуумний насос

Зняття колінчастого валу

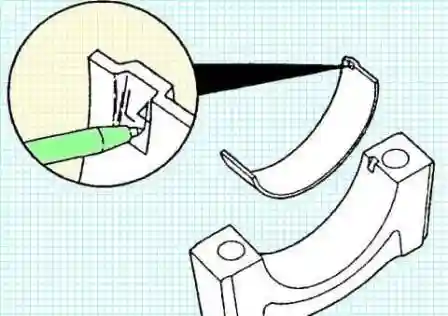

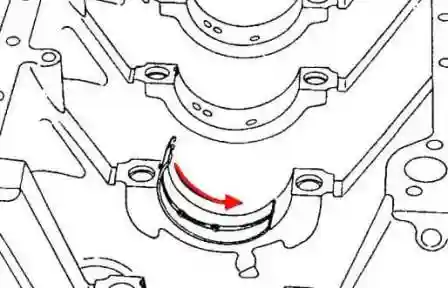

Зніміть кришки корінних підшипників.

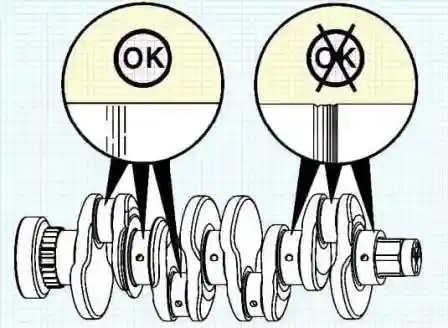

Перевірте наявність міток на кришках корінних підшипників і блоці циліндрів.

Нумерація кришок починається від передньої частини двигуна.

Відверніть кришки корінного підшипника, але не знімайте їх.

Використовуючи 2 болти як важіль, розкачайте кришку корінного підшипника і зніміть її. Не зашкодьте різьблення болтів.

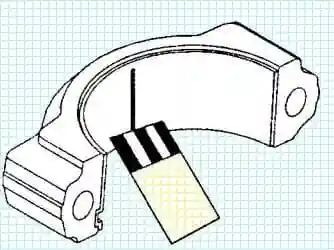

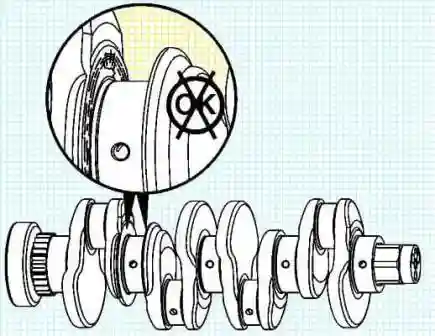

Зніміть верхні вкладки корінних підшипників.

Нанесіть позначку відносного розташування на зняту вкладку.

Мітки наносимо, щоб потім аналізувати несправність.

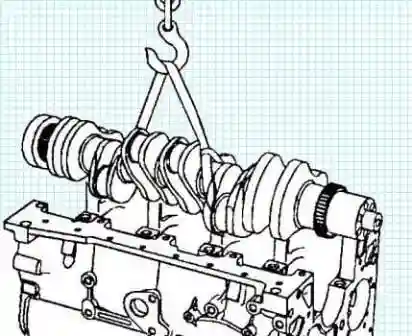

Знімаємо колінчастий вал.

Колінчастий вал важить понад 23 кг. Найкраще знімати удвох або підйомним механізмом.

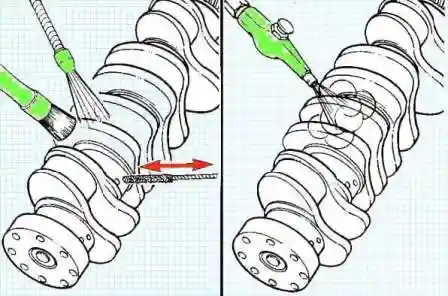

Очищення колінчастого валу та всіх деталей

Для очищення колінчастого валу використовуємо гарячу пару або гарячу мильну воду.

Для очищення каналів системи мастила використовуємо йорж з неметалевою щіткою.

Після промивання сухим стисненим повітрям.

Не можна очищати різьблення мітчиком в отворах колінчастого валу.

Використовуємо дрібнозернистий наждачний папір для шліфування оброблених поверхонь.

При виявленні пошкоджень замінюємо колінчастий вал.

Перевірка колінчастого валу

Перевіряємо стан зони контакту з переднім сальником колінчастого валу.

Перевіряємо стан зони контакту із заднім сальником колінчастого валу.

Перевіряємо стан шатунних підшипників.

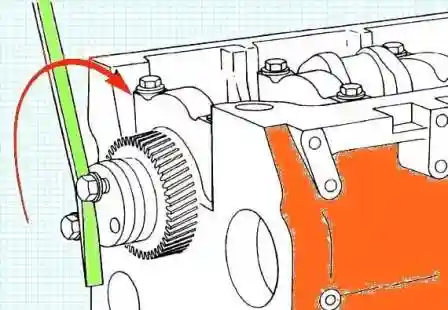

Перевіряємо шестірню колінчастого валу на відсутностітвоєї точкової корозії, стирання або відсутності зубів.

Задня шестерня колінчастого валу не підлягає заміні.

Якщо не вдається видалити потертості за допомогою абразивного бруска (№3823258 за каталогом) або його аналога, колінчастий вал необхідно замінити.

Перевіряємо шийки корінних та шатунних підшипників на відсутність пошкоджень або підвищеного зносу.

Допускається наявність незначних подряпин.

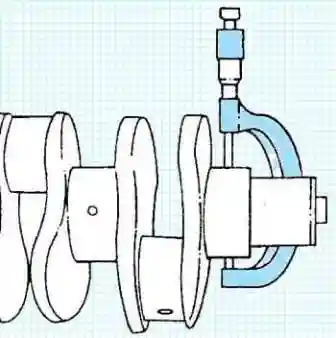

Вимірюємо шатунні та корінні шийки колінчастого валу.

Допускається відхилення від округлості 0,007 мм (0,0003 дюйма)

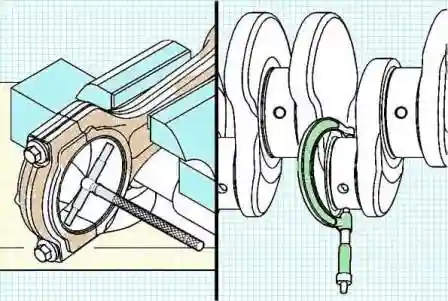

Вимірюємо діаметр шатунної шийки колінчастого валу і записуємо його.

Стандартний діаметр шатунної шийки колінчастого валу 56,013 +2,323 - 58,987 -2,322 мм

Вимірюємо діаметр отвору під шатунну шийку колінчастого валу з встановленим підшипником і записуємо його.

Стандартний діаметр отвору під шийку колінчастого валу в шатуні із встановленим підшипником: 62,37 -2,456 – 62,41 +2,257 мм

Зазор у підшипнику дорівнює різниці між діаметром отвору під колінчастий вал у шатуні (з встановленим підшипником) та діаметром шатунної шийки колінчастого валу.

Зазор у шатунному підшипнику 3,357 -0,132 – 3,423 +0,135 мм.

Зазор у підшипнику можна визначити за допомогою спеціального щупа під час встановлення колінчастого валу

Якщо зазор не відповідає нормі, замініть підшипник або спробуйте встановити інший комплект шатунних підшипників.

Виміряйте діаметр корінної шийки колінчастого валу та запишіть його.

Стандартний діаметр корінної шийки колінчастого валу 73,987 -2,9129 мм – 74,013 +2,9139 мм

Після цього

Встановлюємо кришки корінних підшипників без колінчастого валу з верхніми та нижніми вкладишами.

Затягуємо болти корінних підшипників поетапно:

- - перший етап – 50 Нм;

- - другий етап – 80 Нм;

- - третій етап – повертаємо на 90˚.

Вимірюємо отвір під корінну шийку з встановленим підшипником.

Визначаємо зазор у корінному підшипнику.

Зазор у підшипнику дорівнює різниці між діаметром отвору під корінну шийку (з встановленим підшипником) та діаметром корінної шийки колінчастого валу.

Зазор має бути 0,041 -0,0016 – 0,105 +0,0042 мм

Також зазор можна визначити за допомогою спеціального пластмасового щупа при складанні двигуна.

Вимірюємо довжину болтів корінних підшипників для можливого використання при складанні.

Довжина стрижня болта корінного підшипника має бути не більше - 119,25+4,695 мм

Перевіряємо поверхні завзятого підшипника на відсутність пошкоджень або зносу:

Допускаються незначні подряпини.

Для шліфування використовуємо дрібнозернистий наждачний папір.

Поверхні завзятого підшипника розташовані на корінній шийці колінчастого валу №4.

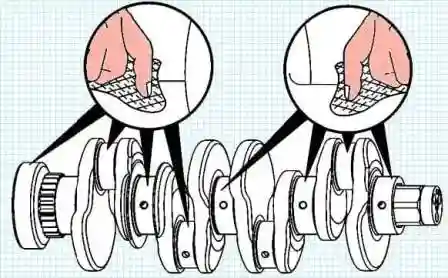

Вимірюємо припуск під упорний підшипник.

Осьова відстань 0,115 -0,0045 – 0,365 -0,0144 мм.

Встановлення колінчастого валу

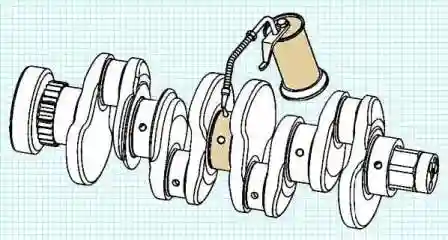

Змащуємо колінчастий вал моторним маслом.

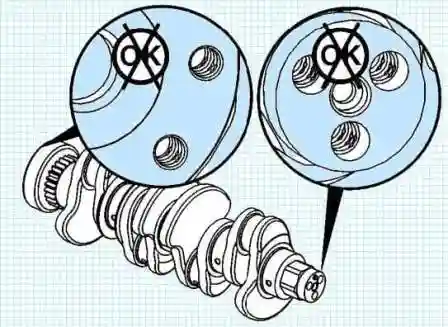

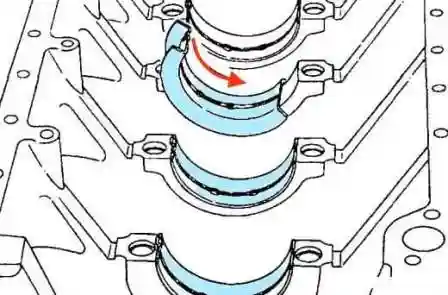

Переконавшись у відсутності на зворотному боці верхніх вкладишів корінних підшипників бруду та сторонніх частинок, вставляємо їх у блок циліндрів.

При установці поєднуємо виступи на вкладишах з виступами в ліжках корінних підшипників.

Встановлюємо вкладку упорного підшипника колінчастого валу за місцем корінного підшипника №4

Наносимо моторне масло на поверхні корінних підшипників і завзятого підшипника з боку колінчастого валу.

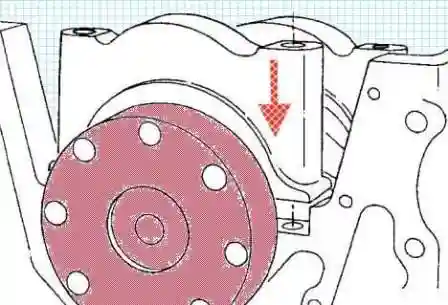

Перевірте напрямні втулки в кришках корінних підшипників.

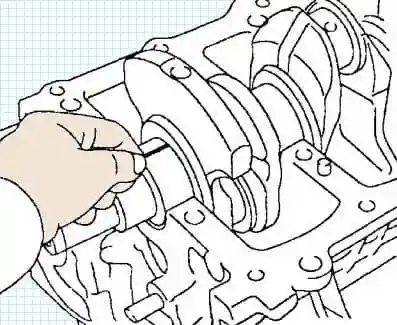

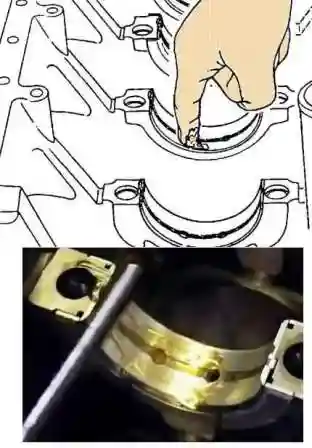

Обережно укладаємо колінчастий вал, не допускаючи пошкодження корінних підшипників та шийок.

Переконавшись у відсутності на зворотному боці нижніх вкладишів корінних підшипників бруду та сторонніх частинок, вставляємо їх у кришки корінних підшипників.

Обов'язково поєднайте виступи на вкладках із виступами на кришках корінних підшипників.

Наносимо моторне масло на робочу поверхню корінних підшипників.

Переконайтеся, що на кришках корінних підшипників між кришкою та блоком циліндрів немає бруду та сторонніх частинок.

На кришках корінних підшипників є номери, що відповідають місцям їх встановлення, які були нанесені під час зняття.

Нумерація починається від передньої частини блоку циліндрів.

Кришки повинні бути встановлені так, щоб номери на них відповідали номерам ліжок підшипників у блоці циліндрів.

Виступи в ліжку та кришці корінного підшипника мають бути з одного боку.

Встановіть кришки корінних підшипників.

Обов'язково поєднайте напрямні втулки на кришці корінного підшипника з відповідними отворами в блоці циліндрів.

Змащуємо різьблення та нижню частину головок болтів кришок корінних підшипників чистим моторним маслом.

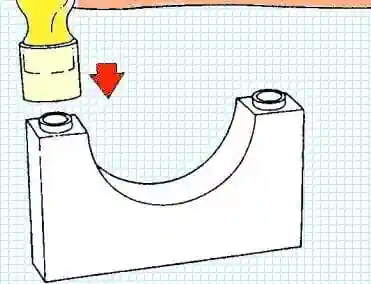

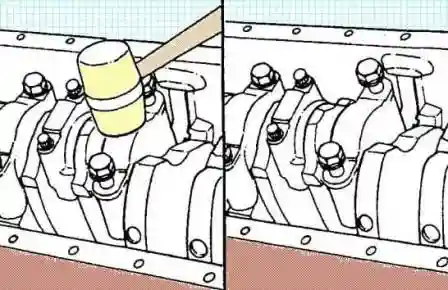

Встановлюємо кришки корінних підшипників на місце, акуратно постукуючи по ній киянкою із пластмасовою або гумовою головкою.

Коли кришка встане на місце, встановіть її болти та затягніть їх.

Момент затягування 50 Нм. З остаточним моментом затягуємо болти після встановлення всіх кришок.

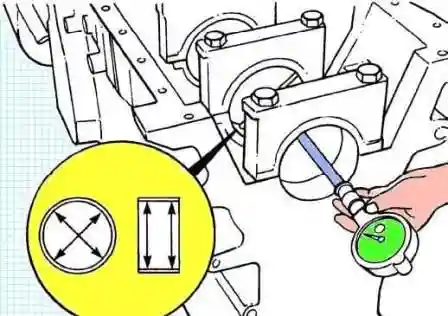

Після того, як встановили та попередньо затягнули всі кришки, починаємо остаточно затягувати:

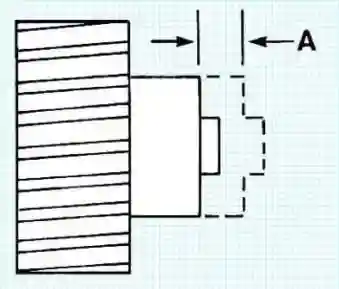

Рівномірно затягуємо болти у вказаній на малюнку послідовності.

Виконуємо кожен етап з усіма болтами перед переходом до наступного етапу.

- - перший етап – 50 Нм;

- - другий етап – 80 Нм;

- - третій етап – поверніть на 90˚.

Провертаємо колінчастий вал. Колінчастий вал повинен обертатися вільно після встановлення кришок корінних підшипників.

Якщо колінвал не обертається вільно:

- - перевірте, чи не зачіпає коленвал за один із шатунів;

- - перевірте правильність встановлення кришок корінних підшипників;

- - перевірте відсутність пошкоджень напрямних втулок або опорних поверхонь кришок корінних підшипників під час встановлення;

- - перевірте правильність встановлення вкладок корінних підшипників.

Виміряйте осьовий люфт колінчастого валу за допомогою циферблатного індикатора (№ за каталогом 3824564).

Осьовий люфт колінчастого валу 0,023 -0,0009 – 0,365 +0,0144 мм.

Якщо осьовий люфт не відповідає нормі:

- - якщо осьовий люфт колінвала нижче норми, перевірте відсутність перешкод, що обмежують його переміщення (масляний насос, шатун тощо);

- - якщо осьовий люфт колінвала вище норми, перевірте поверхню завзятого підшипника колінчастого валу. Крім того, перевірте правильність встановлення упорного підшипника.

Після цього збираємо всі деталі відповідно до технології складання.