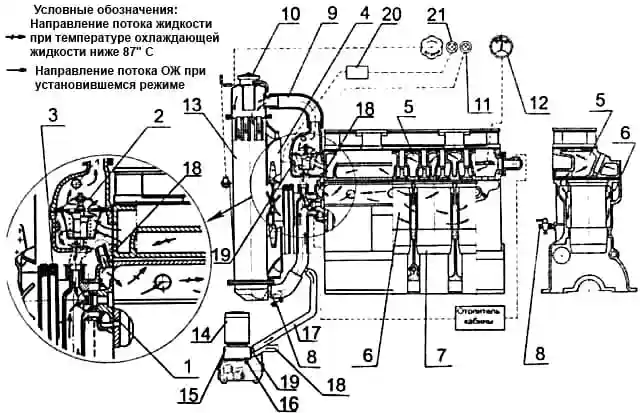

Sistema de refrigeración del motor de tipo cerrado, con circulación forzada de refrigerante procedente de una bomba centrífuga

La temperatura del refrigerante en el sistema se controla mediante un termómetro remoto, cuyo sensor está instalado en la culata.

Además, un sensor de luz de advertencia de temperatura del refrigerante está instalado en la cubierta de la caja del termostato.

¡Atención! Está prohibido operar un motor diesel cuando se enciende la luz de advertencia de la temperatura de emergencia del líquido refrigerante en el sistema de enfriamiento.

La temperatura del líquido refrigerante en el sistema de refrigeración debe mantenerse entre 85 y 95 °C.

Para acelerar el calentamiento del motor diésel después del arranque y controlar automáticamente el régimen de temperatura a diversas cargas y temperaturas ambiente, se utiliza un termostato con una temperatura de apertura de la válvula principal de 87±2 °C.

El termostato con un relleno sólido está diseñado para acelerar el calentamiento del motor después del inicio del control automático de temperatura en varias cargas y temperaturas ambiente.

El tanque de expansión está diseñado para compensar los cambios en el volumen de refrigerante cuando se calienta y para eliminar el aire.

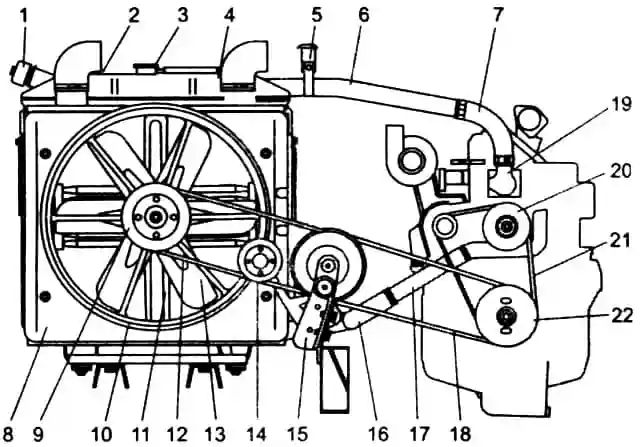

La bomba de fluido y el generador son accionados por la polea del cigüeñal del motor mediante dos correas.

El ventilador de refrigeración del motor se acciona desde la polea del cigüeñal a través de la polea de soporte intermedia.

¡Atención! Para evitar la formación de incrustaciones y daños en el motor, no utilice agua en el sistema de refrigeración.

En caso de fallas asociadas con una fuga de refrigerante, se permite el uso de agua a corto plazo hasta que se corrija la falla.

Mantenimiento del sistema de refrigeración

Al realizar el mantenimiento del sistema de refrigeración, se comprueba diariamente el nivel de líquido en el depósito de expansión y se controla el apriete de las conexiones.

No está permitido operar el autobús con el tanque de expansión vacío. El nivel de líquido debe estar por encima de la marca "MIN" en el cuerpo del tanque.

Se debe usar un líquido anticongelante como refrigerante en el sistema.

Para evitar la formación de incrustaciones, no utilice agua en el sistema de refrigeración.

Si se produce una fuga de refrigerante, se permite el uso de agua a corto plazo hasta que se elimine el mal funcionamiento.

La densidad del líquido de baja congelación debe verificarse antes del comienzo de la temporada de frío y después de cada reparación del sistema de enfriamiento asociado con una fuga de refrigerante.

Los signos externos (color, olor, etc.) no le permiten determinar correctamente la calidad del refrigerante.

Una vez al año en otoño, se debe cambiar el refrigerante al realizar el mantenimiento.

Antes de cambiar el líquido, debe asegurarse de que el sistema esté hermético.

¡Atención! El uso de refrigerante de densidad insuficiente puede provocar la destrucción del motor.

Observe la temperatura del refrigerante. La temperatura normal de funcionamiento debe ser de 85-95 °C

Cuando la temperatura suba por encima de la temperatura de funcionamiento, compruebe el nivel de líquido refrigerante en el depósito de expansión, si es necesario, en el radiador, compruebe la estanqueidad de los radiador y tuberías, compruebe la tensión de las correas del ventilador y su estado.

Si es necesario, pero al menos cada 120 000 km de recorrido del autobús, enjuague el sistema de refrigeración para eliminar la contaminación.

Para el lavado, utilice una solución de 50-60 g de carbonato de sodio por 1 litro de agua.

Lave el sistema en el siguiente orden:

- - vierta 2 litros de queroseno en el radiador y llene el sistema con la solución preparada;

- - arranque el motor diesel y déjelo funcionar durante 8-10 horas o 350-400 km, luego drene la solución y enjuague el sistema de enfriamiento con agua limpia.

El tensado de la correa del ventilador entre la polea del cigüeñal y el soporte intermedio se realiza girando el eje excéntrico del soporte intermedio después de aflojar las tuercas de su fijación.

La tensión de la correa entre las poleas del ventilador y el soporte intermedio se realiza mediante un rodillo tensor.

Las correas de transmisión del alternador y de la bomba de agua se tensan girando la carcasa del alternador.

La tensión de la correa de transmisión del compresor en el motor diésel D-245.9EZ se realiza mediante un rodillo a través del mecanismo de tensión.

Antes de apretar, afloje el perno de bloqueo del eje loco y la tuerca de bloqueo del tornillo de ajuste.

Luego, girando la tuerca en el tornillo de ajuste, mueva el tornillo junto con el rodillo tensor.

El control de tensión se realiza con un dinamómetro de muelles en función de la deflexión de la correa o mediante el dispositivo KI-8920.

La deflexión de la correa bajo una carga de 4 ± 0,2 kgf debe ser:

- - en la zona entre las poleas del cigüeñal y el soporte intermedio - 14-20 mm;

- - en la zona entre las poleas del soporte intermedio y el eje del ventilador - 13-18 mm.

- - en el área entre las poleas del cigüeñal y el generador - 15-22 mm;

- - en el área entre las poleas del generador y la bomba de agua - 7-12 mm.

- - en el área entre las poleas del cigüeñal y el compresor - 15-22 mm;

Si una de las correas está desgastada o dañada, reemplácela como un conjunto (ambas correas).

La grasa Litol-24 se coloca en la cavidad del cojinete de la bomba de agua durante el montaje y se reemplaza solo después de la reparación (desmontaje) del conjunto.

Los cojinetes de la bomba de agua, el eje del ventilador y el soporte intermedio del ventilador no requieren lubricación durante todo el período de funcionamiento.