El motor está controlado por un sistema electrónico. Que incluye la unidad de control del motor ECU, que recibe información de los sensores.

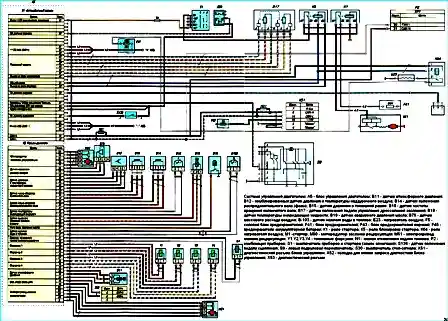

El diagrama del sistema de control del motor se muestra en la Figura 1.

- 1. Unidad electrónica de control del motor

Para controlar el motor y una serie de funciones del vehículo, el módulo ECU tiene dos conectores: un conector de 58 pines para el arnés de cableado del equipo completo y un conector de 96 pines para el arnés de cableado del motor.

- 2. Sensor de posición del cigüeñal

El sensor de posición del cigüeñal está instalado en la tapa frontal del bloque de cilindros y está diseñado para sincronizar el funcionamiento de la ECU con el PMS del pistón del primer cilindro y la posición angular del cigüeñal.

A medida que gira el cigüeñal, los dientes del disco de sincronización del cigüeñal cambian el campo magnético del sensor, lo que induce pulsos de voltaje de CA.

La unidad electrónica determina la velocidad de rotación del cigüeñal basándose en las señales del sensor.

Un fallo en el sensor provoca un fallo completo del sistema de gestión del motor: sin señal, el motor no puede arrancarse.

- 3. Sensor de posición del árbol de levas

El sensor de posición del árbol de levas es el mismo que el sensor de posición del cigüeñal.

Cuando el árbol de levas gira, las proyecciones de su disco de sincronización cambian el campo magnético del sensor, induciendo pulsos de voltaje de CA.

Las señales del sensor son utilizadas por la ECU para organizar la inyección de combustible por fases de acuerdo con el orden de funcionamiento del cilindro.

- 4. Sensor de presión de refuerzo y sensor de temperatura del aire

El sensor de presión de refuerzo y el sensor de temperatura del aire de admisión están combinados en una sola unidad (sensor combinado), que se instala en el colector de admisión.

El impulso de aire se controla y regula mediante señales de sensores.

La ECU compara el valor de presión medido con los valores de la característica multiparamétrica almacenados en su memoria.

Si el valor de presión real difiere del valor establecido, la ECU regula la presión de sobrealimentación mediante el accionamiento de los álabes guía de la turbina.

Si el sensor está defectuoso, la unidad de control limita la presión de refuerzo, lo que puede provocar una disminución de la potencia del motor.

El sensor de presión atmosférica está conectado al conector del arnés de cableado del motor.

La unidad de control del motor utiliza los datos de presión atmosférica para determinar el suministro de combustible requerido durante el ciclo de arranque, así como para ajustar el suministro de combustible cuando el motor funciona en áreas con diferentes presiones atmosféricas.

- 5. Sensor de presión de combustible

El sensor de presión de combustible está instalado en el riel de combustible.

Basándose en las señales de los sensores, la unidad de control electrónico controla la válvula de derivación de la bomba de combustible de alta presión, manteniendo una presión constante en el riel.

- 6. Sensor de temperatura del refrigerante

El sensor de temperatura del refrigerante está instalado en la carcasa del termostato.

La unidad de control electrónico calcula la temperatura del refrigerante basándose en la caída de tensión en el sensor.

- 7. Sensor de posición del pedal del acelerador

El sensor de posición del pedal del acelerador está ubicado en una única carcasa en el conjunto del pedal.

Basándose en las señales del sensor de posición del pedal del acelerador, la ECU determina la posición del pedal.

La señal de este sensor se basa se utiliza para calcular la dosis de combustible inyectado.

Si el sensor de posición del pedal del acelerador está defectuoso, el motor funcionará a una velocidad de ralentí alta.

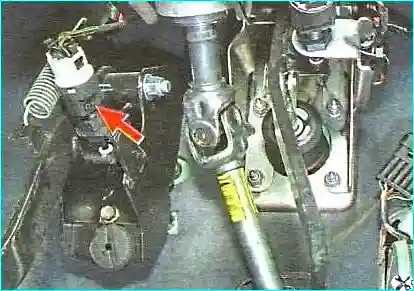

- 8. Interruptor de límite del pedal del embrague

El interruptor de límite del pedal del embrague está montado en el conjunto del pedal.

Su señal determina si el embrague está desacoplado o no.

Al desacoplar el embrague, la dosis cíclica de combustible inyectado se reduce brevemente y se reduce la probabilidad de tirones al cambiar de marcha.

Si no hay señal del sensor en el pedal del embrague, pueden producirse tirones al cambiar de marcha.

En este caso, el sistema de control de velocidad y el sistema de supresión activa de vibraciones en la transmisión no funcionan.

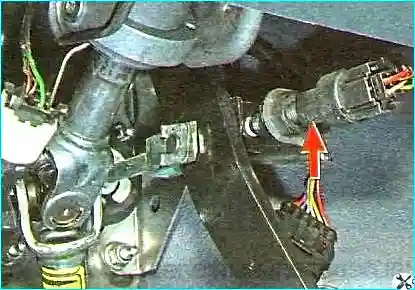

- 9. Interruptor de luz de freno

Interruptor de luz de freno. Cuando se inicia el frenado, el sistema de control de velocidad se desactiva.

Si se recibe primero la señal "Pedal del acelerador presionado" y luego la señal "Pedal del freno presionado", el motor cambia al modo de ralentí con mayor velocidad.

Si no hay señal del sensor, la dosis cíclica de combustible inyectado se reduce y la potencia del motor disminuye en consecuencia.

Las válvulas inyectoras están instaladas en los cuerpos de los inyectores y son válvulas electromagnéticas controladas por la ECU.

Sin una señal de control, la bola de la válvula se presiona contra el asiento y separa la cavidad de alta presión del inyector y la línea de drenaje.

Bajo la acción de la fuerza del resorte y la fuerza de la presión del combustible que actúa sobre el extremo superior del émbolo de control del inyector, la aguja del inyector se presiona contra la abertura de la boquilla y bloquea el suministro de combustible al cilindro.

Cuando se aplica una señal de control, la válvula electromagnética se abre, abriendo la comunicación entre la cavidad sobre el émbolo de control y la línea de drenaje.

Al mismo tiempo, la presión en la cavidad por encima del émbolo cae y, bajo la acción de la alta presión de combustible en la parte inferior del émbolo, se eleva junto con la aguja del inyector.

El orificio de la boquilla se abre: comienza el proceso de inyección.

La dosis de combustible inyectado está determinada por el tiempo de activación de la válvula.

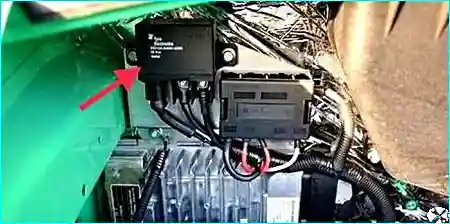

- 10. Sistema de calentamiento de aire en el tubo de admisión.

Para facilitar el arranque del motor a bajas temperaturas ambientales, se incorpora un calentador eléctrico en el colector de admisión.

Cuando la llave en el interruptor de instrumentos y de arranque (interruptor de encendido) se gira a la posición "1" (encendido), el elemento calefactor "A" del calentador en el tubo de admisión se enciende durante un tiempo determinado dependiendo de la temperatura del aire.

Cuando se enciende la calefacción, se enciende una luz de señalización en el cuadro de instrumentos.

El motor de arranque debe encenderse después de que se apague la luz indicadora.

La unidad de control del calentador del colector de admisión de aire está instalada en el compartimiento del motor, en el lado derecho.